日本の窯の歴史

- indexへ戻る

序文

愛知県中央部は猿投窯という古窯群があります。須恵器からの非常に古い窯の跡です。猿投で焼かれた製品は日本全国で消費され多くの遺跡から発掘されます。猿投山で発達したすぐれた技術自身も渥美、常滑、美濃を始め全国へと広がっていきました。また焼成には大量の薪を消耗するのでそれはまたたく間に森を消滅させ、窯は燃料を求めて波紋の様に広がっていきました。愛知県の中央部には長い時代にわたって作られた窯跡が発掘されます。窯の技術の歴史を知ることで時代の流れを感じることができます。

陶磁器の歴史は長いが、「窯の技術」の歴史は意外と新しい。

土器の歴史は12000年。発明された場所はいろいろな説があるようだが、12000年前ということでは一致している。

それに対して、「窯」と呼べるものが日本へ伝わったのは、5世紀ごろの古墳時代。今から1500年程度前である。

焼物を高温で焼成するためには「窯」は必要で、それが伝わってからは陶磁器の技術は画期的に進歩した。

「須恵器」の製造技術として 中国から韓国を通じて日本へ伝わった。

窯の技術が伝わった頃は、陶器は非常に高価だった。

貴人しか所有できないものだったであろうし、死者に供えられる宝物として墓にも副葬品として納められた。

それが今では、陶磁器は100円ショップにも売っている非常に安い物となっている。

この価格の下落は生産性の向上によってもたらされものである。

その急激な進歩を支えた窯の技術の進化を追ってみる。

窯の進化年表

窯の伝来以前 野焼き

土器、土師器(はじき)を作った最も初期の焼成方法。

野焼きは陶器の発明以来、5世紀まで1万年以上使われた。

平地に浅く窪みを掘って土器を入れ、木材を焼く。

大きな「たき火」のようなもの。温度は600℃〜800℃程度しか上がらない。

▲野焼き

縄文土器、弥生式土器、土師器も 「野焼き」によって作られました。

3つの土器は 同じように透水性があり、褐色の軟質です。鉄分のために茶色となります。

縄文土器と弥生式土器は様式の違いは大きいが、技術的な差はない。

弥生式土器と土師器は様式的にも組成もほとんど差がない。

時代が弥生式土器は弥生時代と古墳時代に焼かれ、土師器は古墳時代で焼かれたというだけです。

土師器という名称は飛鳥、古墳時代以降に作られた専門の官の職人(土師氏)によって作られた土器というのが語源です。

窖窯(穴窯)

本格的な「窯」の伝来は窖窯から

5世紀古墳時代になり、朝鮮半島百済から帰化人とともに伝わったといわれます。

中国では3,500年ほど前に発明され、朝鮮半島は4世紀に伝わった。

穴窯は画期的な技術進化。焼成室を持つことで高温を得ることができた。

木材が燃料であるが、温度は条件が良いと1,200℃以上に上がる。

当時の最新ハイテクだったのだろう。

須恵器は窖窯によって作られた。(須恵器の技術が穴窯と同時に伝わる。)

「須恵器」という名称はかつて「陶器(すえのうつわもの)」と呼ばれていたものが「陶器(とうき)」と混同するため須恵という字を昭和初期(1930年代)から使われはじめた新しい用語です。

10世紀初めの「延喜式」では陶器と書いて「スエノモノ」「スエノウツワ」と読んでいました。

須恵器と陶器の違いは、釉薬を意識的につけているかどうかということです。

須恵器にも釉薬がかかったものはありますが、自然についたもので自然釉といわれます。

▲陶邑窯の作品

須恵器は全体が灰色の堅い陶器で、弥生式土器や土師器が赤茶色なのと比較して一目で違いがわかります。

須恵器のもう一つの特徴は「ろくろ」が使われたことです。

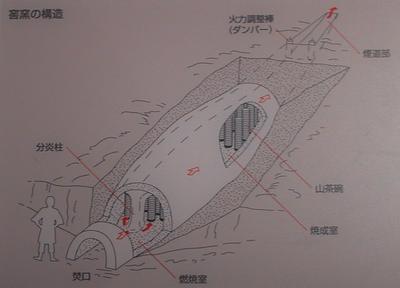

▲窖窯

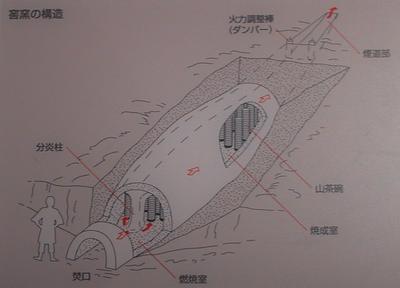

窖窯は斜面にトンネル状の構造を作ります。

朝鮮から伝わった窖窯はまず、大阪府で広がりました。陶邑窯跡群と呼ばれる地区です。

千数百年前から平安時代までの500年間、陶器生産の中心地でした。

次に名古屋市の東山古窯と呼ばれる地域に伝わり、それが東の猿投山南西麓古窯地区に伝わり、美濃、常滑などへと広まっていきました。

▲陶邑窯跡群の窖窯

付近は泉北ニュータウンの団地で窯跡は残されていませんが、大蓮公園内にTG61号窯がセメントで固められて移築復元されています。

堺市には「高蔵寺73号窯跡・74号窯跡」が保存、展示されています。

初期の陶邑窯は4〜6m、幅1〜2m程度であり比較的小さかったようです。

一般的に窖窯は茶碗が100個ぐらい。焼き上げに3日程度かかりました。

窯の向きは風向きによって左右される。焚き口が風上、煙突が風下になるように設置されました。

したがって、地域ごとに山の斜面の方角により分布が異なります。

しだいに大きくなり長さ8m前後のものが多くなってきます。

初期のものは溝を掘り、天井は地表面上に、粘土にスサを混ぜてつくりました。

そして時代とともに、トンネルを掘りぬいて窯を作るようになりました。

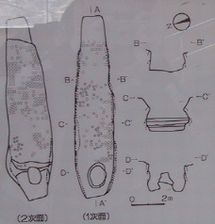

窯の床の角度は30度〜40度にもなる急斜面で、床は階段式のものと、斜面のままの2種類があります。

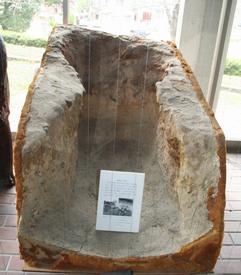

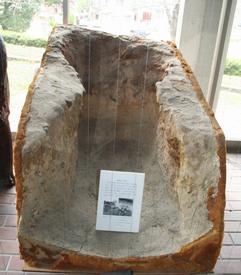

▲馬の爪

斜面のままの窯では器は安定しないので、固定するため馬てい形の「馬の爪」という楔形の固定するための台が使われました。

茶碗は重ねて置かれ、溶着しないように籾殻を底に付けて重ねられました。

実際に30〜40°の斜面はかなりの斜面です。炎は「登って」いるように見えます。

そんなことから、窖窯のことを「登り窯」と呼ぶ例があるため言葉としては混乱します。

窖窯は後に鉄砲窯とも呼ばれました。

登窯と称されたり、大窯と呼ばれたりするので、混乱されます。

窖窯は燃料を大量に消費する効率が悪い、不経済な窯でした。

1回焼くごとに四畳半一部屋分ぐらいの体積の木材を消費してしまいます。

燃焼室だけは1回の焼成でつくりなおされました。

効率を求めて窯はしだいに大型化します。

大型化すると、崩れてしまうことも多かったのでしょう。

焼成途中の作品とともに埋もれてしまう例も多く見られます。

天井を崩れないようにすることには多くの苦労があったようです。

崩れると修理される例もあるが、多くはそのまま放棄され、別の場所に窯がつくられる。

▲窖窯は豊田市の民芸館で実物が復元されて、実験的に焼成が行なわれています。

時代と共に、窖窯は効率を求めて更に大型になり、6,000個程度の茶碗が一度に焼けるようになります。

■黒笹第7号窯跡

▲黒笹第7号窯跡

猿投古窯の中心部。東郷町美化センター内にある。

平安時代初期の窯。分焔柱発明以前の半地下スサ入り粘土天井の窖窯。

灰釉陶器の高級品を焼いた窯です。

■分焔柱の発明

分焔柱とは燃焼室の直後に焔を左右に分けるための土でできた大きな柱です。

壁に沿って焔を通し、焼むらを少なくするための工夫です。

職人の経験からもたらされた工夫なのでしょうが、これがあることによって焔が安定し、微妙な焼成の成功率が高まったのでしょう。

12世紀初期 平安末期から鎌倉時代にかけて分焔柱の技術が開発されました。

分焔柱の技術は日本独特であり、猿投で開発された技術です。

よく、焼けしまっていて遺存することがおおいので窯跡を見ると一目で時代がわかります。

▲分焔柱発明後の窖窯の構造

分焔柱は猿投で発明された技術なので、猿投には分焔柱がないものと有るものの2種類が発掘されます。

より時代が新しい静岡県の湖西、浜北に見られる窯の多くは分焔柱があるタイプとなります。

▲分焔柱窖窯

▲七曲古窯

■窯場の移動

薪には火力が強く、炎が長く灰量が少ない松(特に赤松)が使われることが多い。

燃料が近くに無くなると別の場所に移動するため、多くの窯跡が現在に残されることとなる。

陶邑でも須恵器を焼かなくなったのは、500年間にわたり燃料としての木を取りつくし、近くで調達できなくなったからかといわれています。

このことは、平安時代の「日本後期」のなかに、陶邑の薪争いとして記されています。

公開展示されている愛知県各地の窯跡

愛知県で公開されている古窯は最も多いのは分焔柱がある窖窯です。

猿投古窯で発明された代表的な窯ですので、当然でしょう。

■伊良湖東大寺瓦窯

▲伊良湖東大寺瓦窯跡

東大寺瓦も愛知県ではこのタイプの窯で焼かれた。

分焔柱をともなう船底型の形状。全長12m前後、幅2.5m。

■皿焼古窯

▲渥美古窯の窯

平安時代から鎌倉時代の窯

皿焼古窯群は13基の窯が発掘調査されている。

山茶碗と小皿を中心に焼いた窯です。

床面が船底のように一旦下がって、その後急激に登るところが渥美の窯の特色です。

■板山長根古窯

▲阿久比町にある古窯

山茶碗や小皿などの生活雑器を焼いた窯です。

ここからは焼成途中の山茶碗、小皿などがそのまま発掘されました。焼成の途中で崩れたのでしょう。

■高坂4号窯

▲高坂第4号窯

平安時代末期から鎌倉・南北朝時代にきずかれた常滑古窯の窯のひとつ

床に陶器の破片を敷いてあるのが特徴です。

片口鉢や広口壷などが出土しています。

■南山9号窯

▲愛知県陶磁資料館の敷地内にある古窯

平安時代から鎌倉時代にかけての猿投古窯の窯跡

灰釉陶器や山茶碗などが焼かれていました

■小長曽陶器窯

▲室町時代の窯 「古瀬戸」と呼ばれる施釉陶器を生産した14世紀末〜15世紀初頭の瀬戸市にある窯。

江戸時代に古窯を再利用したため、当初の分焔柱付きの窖窯にたくさんの小分焔柱が追加されています。。

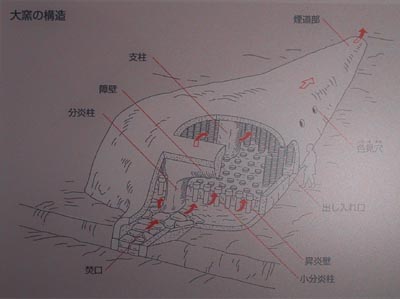

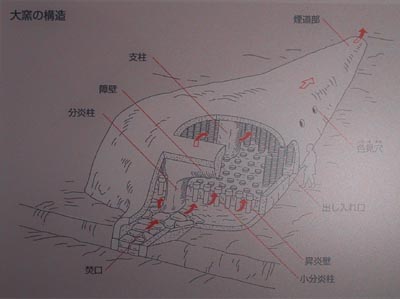

大窯

16世紀初頭 室町時代。

次の段階として、窯は地上式の焼成室を持つようになる。地下からの湿気を避けようとしたためです。

湿気があると温度が上がらず、良い窯にならない。燃焼室と焼成室との間は分焔柱に加えて段差を付けるようになり、火の回りを良くする改良が加えられている。

場所は急斜面の頂上近くへと変わりました。

炎を立てて製品に直接炎をあてない役割を持つとされるが、実験ではその役割はなく、灰を焼成室に入れない工夫であるとする報告もある。

窯は更に大型化し、一度に焼ける量は増大する。最大で3万個という例もあります。

アーチが大きくなり構造的には更に不利になる。粘土のアーチを支えるために焼成室中央に支柱がつく。

大窯は作りやすいためか、各地で復元されたり、現代陶芸家の窯として使われていますので目に触れることは多いでしょう。

愛知県の陶磁器博物館で復元の実物を見ることができます。

▲復元大窯 岐阜県土岐市元屋敷窯跡

▲大窯の構造

窖窯と類似しているところと変化しているところが見てとれます。

▲妙土窯

岐阜県笠原町にある。全長7.8m、幅3.6m

出土物は天目茶碗、皿類、甕、瓶類など多岐にわたる。

瓶類の焼成は匣鉢詰めによって行われた。

▲大窯の構造

大窯は壷や甕を焼く窯場に多く見られます。

大窯の最も長いもので丹波立坑焼の「蛇窯」がある。

また瀬戸大窯という場合は少し意味が違い、慶長初年に美濃に唐津式の登り窯が伝来した時これを小窯といい、それより以前の瀬戸系統の窖窯を総称して大窯と呼びました。

大窯の大は大小をあらわすものではなく、元または本の意味であったようです。

割竹式連房登窯

大窯から登窯への移行は一般的には17世紀初頭に行なわれましたが、一部の地域ではその間に割竹式登窯が使われました。

唐津などで多く用いられ、全国的に広まった訳ではない。

連房式、竹を割って伏せた形、斜面に作られた細長い窯。各部屋は後期の登窯と90度角度が異なる。

竹の節にあたるところが部屋が分かれる隔壁となる。

5〜7つぐらいの部屋があり、一昼夜で焼き上げる。

短時間で温度が上がるのが特徴。

各部屋で燃料を投入しながら下の部屋から順々に焼いてゆく。

▲割竹式連房登窯 瑞浪陶磁資料館展示より

連房式登窯

登窯は10世紀ごろに中国で開発され、宋代に発達。

日本にはその700年後、1610年頃江戸時代初期に伝えられました。

唐津に伝わったが、そこから日本の各地に広まった。

日本では技術の蓄積や必然性から生まれてきたというよりも、技術の輸入で進化してきたのです。

ちょうど日本の陶器に決定的な影響を与えた茶の湯の流行と同じ時期にあたります。

技術の進歩はこのように、ニーズとシーズの出会いによって起こります。

美濃では有名な志野焼は大窯で、織部焼は登窯で多く焼かれました。

▲瀬戸の登窯

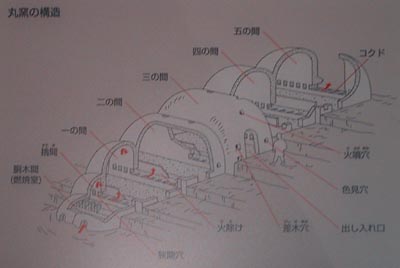

▲登り窯の構造

連房式登窯はたくさんの部屋で構成されています。部屋は4個〜13個程度です。

各部屋に出入口があり、製品を出し入れします。

窯詰が終わるとダンマ(築窯に用いるレンガの一種)で出入口をふさぐが、この時出入口の一部を残し焚き口を設けておく。

この両側に設けられた焚き口から1.8m位のコワ(丸太から角材を製材するときに出る端切)を室のミゾ部へ投入し、燃焼させます。

松葉の場合は小束にしてサスマタを用い中央部へ投げ入れて燃焼させました。

部屋で焚かれた焔は、一度天井に上って、ついて障子に沿って床まで下がり、穴を通って上の部屋の「アゼ」(床面の穴)へ吹き上がるようになっています。

一週間から一ケ月連続して焼く。燃料は薪。

登窯での窯詰めは1〜3室まではさや詰め(保護容器入り)、4室以上は棚積みで行なわれることが多い。

▲連房式登窯

穴田1号窯

▲元屋敷窯 岐阜県土岐市

有名な織部を焼いた窯です

▲連房をつなぐ隔壁構造

連房式登窯は長方形平面の焼成室が階段状に数房から十数房連なっている窯です。

各焼成室は狭間穴という呼ばれる小穴で結ばれており、下段の廃熱を上段の余熱として利用する窯構造になっています。

九州地方や、瀬戸、美濃地方でごく初期に築かれた連房式登窯は、狭間穴が横方向に設けられる横狭間構造でしたが、

愛知県地方では大窯に見られるように 下段から上段に火炎が縦方向に噴き上げる構造を組み込んで、独自の縦狭間構造を造り出しています。

▲狭間の実際

登窯の細部様式

登窯には5つの形式があります。

・丸窯 燃焼室が半休状で磁器を焼く窯。大物の焼成に適する

・古窯 技術的には本業窯と同じ。磁器焼成に使う本業窯を古窯をこう呼ぶ。

・本業窯 縦さま式(隔壁の火の通り口が縦に付いている)。

・京窯 窯の形状が馬てい形。

・益子窯 京窯と同じように焼成室が小さく天井が低い。

瀬戸では「本業窯」「丸窯」「古窯」という3種類が江戸時代に使われていました。

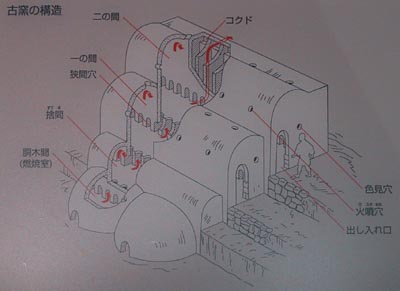

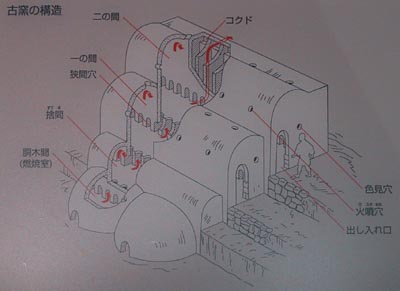

■古窯(こがま)

2〜4房の焼成室から成る比較的規模の小さな縦狭間構造の窯です。

各焼成室の幅・奥行きは狭く、本業窯のような天井支柱を持ちません。

前後の部屋の段差は大きいため、下段の燃焼ガスが速やかに上段の部屋に伝わる構造となっています。

江戸時代の終わり頃からみられます。

小型の磁器を中心に焼かれましたが陶器が焼成されたこともあります。

▲古窯の構造

▲古窯(こがま)

赤重窯

▲古窯の古写真

▲実物の古窯がマルチメディア伝承工芸館に保存展示されています。

もとは経塚山にあったものを、昭和22年に再築窯したものです。

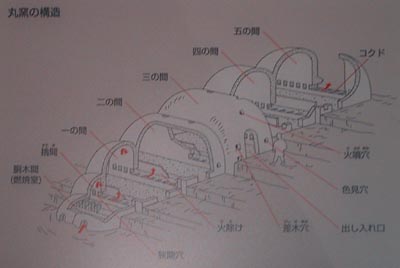

■本業窯

横狭間構造の窯です。

前後の部屋の段差は比較的小さく、焼成室は5・6房で、各部屋の幅・奥行きは広く、天井も高く作られ、正面・側面のいずれから見ても丸みを帯びて見えるため「丸窯」の名称があります。

江戸時代後期に九州地方から導入された窯構造で、主に大型の磁器が焼成されました。

▲本業窯

▲本業窯の構造

縦狭間構造の窯です。

焼成室は奥行きに比べ横幅が長く、焼成室中央数ヶ所に天井を支える柱をもっています。

瀬戸で最も伝統のある連房式登窯で焼成室が10房以上連なった長大なものも存在しました。

陶器生産に使用されました。

▲本業窯の模型 瀬戸蔵ミュージアム

■丸窯

▲丸窯

■折衷

明治時代になり需要が増大すると燃料がまかなえなくなり、明治時代後期より一番下の燃焼室では石炭を焚き、第二室以降の追加投入する燃料には薪を使う混合燃料となる。

明治後半には需要も増え、薪材や松葉が不足気味になり、これに代わる燃料として石炭が用いられるようになりました。

しかし、石炭窯を築造するには多額の資本を要するため、従来の登窯を利用し、石炭を使い燃料費の節約を計ろうとしました。

この改良は第一室の焚き口(ホクボ)を従来の一つから数個の焚き口に分け、それぞれにロストルをつけ石炭の燃焼を容易にしたものであり、これにより第一室の燃焼を石炭、第二室以降の焼成を薪材や松葉によって焼成する、いわゆる折衷室に改良されました。

第一室では約4昼夜、全室を炊き終わるのに11日くらいかかりました。

▲石炭用の焚き口

石炭窯

1909年 ヨーロッパから技術導入。 化石燃料を使う利便性のため、たちまち旧来の窯を駆逐します。

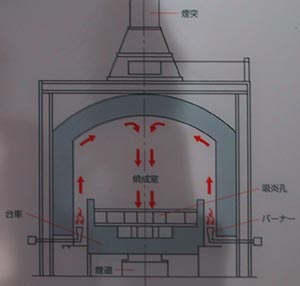

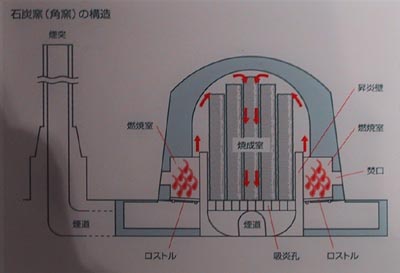

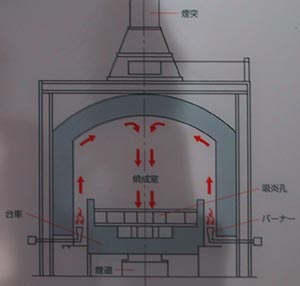

焔は半円筒状の横から上に上がり、床から煙突に抜ける。

石炭窯になり3日で焼成が可能となる。

▲石炭窯(角窯)の構造

▲角窯の保存展示

常滑の博物館に実物が保存公開されています。

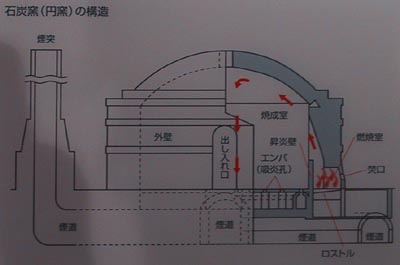

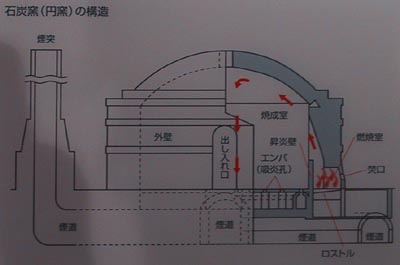

■円窯

石炭窯は円窯と角窯に分類されています。

▲石炭窯 円窯

▲石炭焚き 円窯

耐火煉瓦を用いた直立円筒形の焼成室を持つ窯です。

角窯と同じく焚口からの炎が一度天井にぶつかり床下へ抜ける構造です。

角窯より耐用年数が長く、熱効率がよい反面、窯を築くための費用がかかり、あまり普及しなかったといわれています。

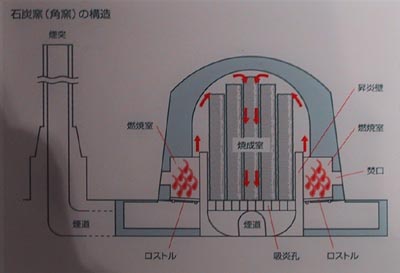

■角窯

明治30年代に燃料が薪から石炭に変わり、平地に四角い窯が造られました。

戦後、焚口を改良して、燃料を重油に変えていきました。

その後、ガス窯にとってかわられました。

▲石炭窯 角窯

▲石炭焚き 角窯

平面が方形の窯で、窯の両側に設けられた焚口から炎が壁と焼成室との隙間から噴き上がって天井にぶつかり、そこから床下の通炎孔そして煙突へ抜ける構造です。

この窯は大正から昭和の前半にかけて瀬戸の主力窯として活躍しました。

▲角窯の構造模型 瀬戸蔵ミュージアム

▲角窯の室内復元 瀬戸蔵ミュージアム

ガス窯

現在は目的に応じてさまざまな窯の種類が混在しているが工業生産では現在の主流。

形状は一辺3m程度の立方体で大きな金庫のような形。

1日で焼成が可能となりました。

▲ガス窯

外側を金属で覆い、内部を耐火煉瓦などで築造した窯でブタンガスなどを燃料とします。

瀬戸では製品を台車に棚組みした状態で窯へ出し入れするシャットル式が主流となっています。

昭和30年代に登場し、現在でも主流の窯となっています。

素焼窯

現在の素焼窯は電気やガスを利用するものです。

江戸時代後半頃から昭和にかけては薪や石炭を燃料とする、桶胴型(おけどうがた)など数種の窯があったことが記録に残されています。

▲中世の素焼窯

亀塚池17号窯。素焼状の焼物を焼く施設として特別に設計されたものと考えられます。

▲桶胴型素焼窯

▲電気の素焼窯

錦窯(きんがま)

上絵付用の小型の窯

▲錦窯

上絵付は、下絵付ほど焼成の温度を上げる必要がないため、本焼成の窯とは別に錦窯とよばれる上絵付専用の窯が考え出されました。

これは外窯と内窯の二重構造で、その間に炭や薪を入れ焼成を行います。

この方法は江戸時代にすでに行われていました。

大正末期になると温度管理が簡単で大量焼成や素焼も可能な電気窯が考え出され、普及していきました。

上絵用電気窯

多くは実験用、家庭用として使われる。微妙な温度コントロールが可能で、制御性が良いのが特徴。

▲電気釜

ちょっと物が置かれて分かりにくくなっていますが、上絵付用の電気釜です。

シャトル窯

焼く陶磁器を外で台車に積み込み、それを引き入れて焼く

▲シャトル窯の構造

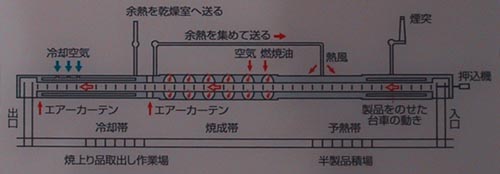

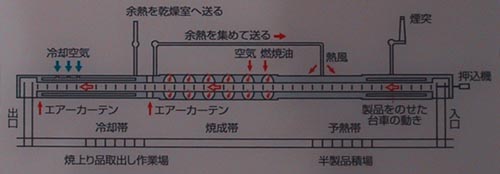

トンネル窯

長いトンネルを抜けるうちに焼けて、反対の出口から製品が出てくる

▲トンネル窯

トンネル状の窯の中を台車にのった製品が移動する間に、余熱から焼成、冷却まで連続して行う窯です。

主に重油やガスを燃料とします。

瀬戸では戦後に普及し、大規模な工場で導入されています。

▲連続的に焼くことができるのがトンネル窯の特徴です

▲トンネル窯の実際

瓦の窯

初期には瓦は須恵器と同じように窖窯で焼かれた。

■平窯

平安京の頃から平窯(ロストル窯)で焼かれるようになった

▲奈良時代の瓦窯

焼成室のうねの上に瓦を立て並べて焼いていました。

こういう窯をロストル式平窯といいます。

■だるま窯

次に江戸時代になると「だるま窯」と言われる簡略な窯で焼かれるようになり、最近まで続きました。

▲だるま窯

昭和30年代になると半倒炎窯が進出し、その後現在に至までガス窯で焼かれる。

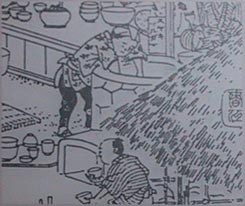

職人の生活

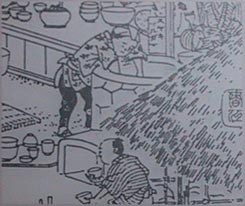

窯焼の職人は分業化され、焙り(あぶり)と言われる温度を上げる工程だけの専門職人さえ現れた。

職人の気風は豪胆で、「瀬戸ぐれ」という言葉が残っているほどである。

職人の顔 自信に満ちた顔。 この気質は須恵器の時代から変わっていないのではないかと思う。

一旦火が入れば連続して一週間〜一ケ月程度の連続した作業が続くため、共同生活が行なわれ、不思議な連帯感が生まれる。

職人達の共同の食事、短い睡眠の風景、早いテンポの材木の投入。

経験をもとにした専門職であるためプライドは高かったが、職人かたぎで、決して豊かではなかった。

一ケ月に2回程度窯焼が行なわれるため、経験の蓄積は大きく、酸化や還元の微妙なコントロールも絶妙に行なわれた。

参考資料

大阪府立泉北考古資料館パンフレット

岐阜県元屋敷窯

愛知県陶磁資料館

瀬戸蔵ミュージアム

瑞浪陶磁資料館

2006年10月24日 清水 健一

HOMEに戻る