陶磁器の生産技術

愛知県を代表する産業である窯業・陶磁器生産。

瀬戸倉ミュージアムに優れた展示がありましたので、自分の勉強のためにその内容を中心にまとめてみました。

人類がやきものをつくり始めてから、1万年以上がたちます。

その間、やきものづくりは「土をつくる」「形をつくる」「焼く」という普遍の工程を繰り返しつつ、道具や技術はさまざまな発展を遂げました。

なかでも20世紀は、機械化が飛躍的に進展した100年でした。

20世紀の瀬戸で、新に導入された機械と前代から受け継がれてきた道具をみると、技術がどのように融合し変化していったのかがわかります。

採土の技術

■採掘道具

採掘の道具も時代とともに大きく変化しました。

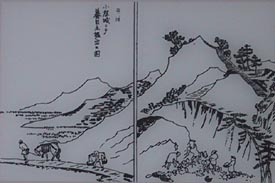

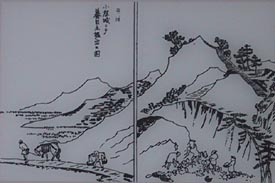

▲江戸時代~明治初期

手作業による粘土の採掘が行われました。

ツルやバチを使って堀り、タケミに入れて集め、マルカゴとテンビンボーで運んだり、馬に積んで運んだりする様子が、当時の絵図にも描かれています。

これらの手作業道具は現在までほとんど変わらない形で使われてきました。

(陶器集説より)

▲採掘道具

人力による採掘道具は想像の範囲です。何をする道具かは一目瞭然でしょう。

■坑道掘り

大正~昭和初期

やきものが大量につくられるようになり、地表に出ている粘土だけでは足りなくなると、横や竪に穴を掘って採集する「坑道掘り」が行われるようになります。

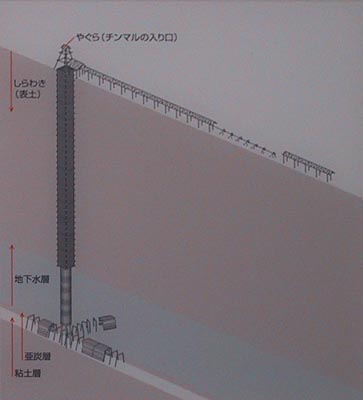

なかでも、粘土が地下深い場所にある一部の地域では井戸のように竪に穴を掘る「チンマル掘り」という特殊な方法が行われていました。

チンマル掘りは大正末期から昭和にかけて盛んに行われました。

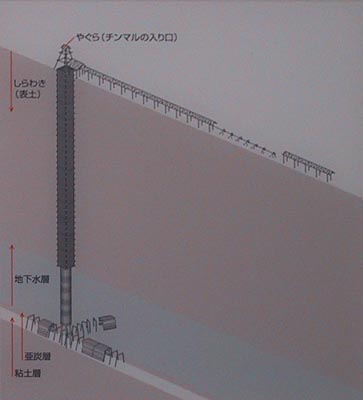

▲チンマル掘りのしくみ

▲チンマル掘り

竪に穴を深く掘り、粘土層にたどりつくと、層に合せて横に掘り進めます。

四本の柱でできたヤグラから、長い縄を使って、掘り出した土や人の上げ下ろしをしていました。

坑内では手作業によって土が掘られ、縄の引き上げも、昔は図のような人の力で行っていましたが、電力が普及すると電動巻上装置が取り入れられました。

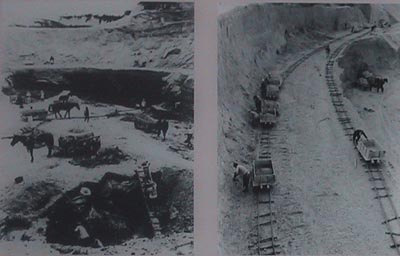

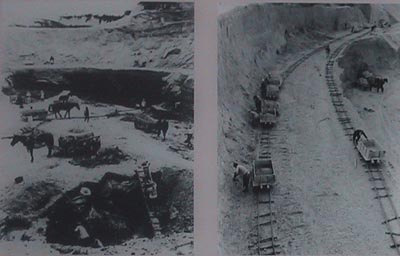

▲トロッコと馬車の活躍

広い採掘場での原料運搬には長い期間、トロッコと馬車が活躍していました。

トロッコとはレールの上を走らせる貨車で、採掘場内には、たくさんのレールがはりめぐらされ、トロッコが行き来していました。

戦後、町中でみかけなくなっていく馬車も、採掘場では、トラックが主流になる昭和30年代初めまで活躍していました。

■動力化

大正末頃から、2mほどもある長い柄のツルハシを使う「すかし掘り」という方法が行われ、1951年(昭和26年)に禁止されるまで続きました。

第二次世界大戦後には、自動車による運搬も次第に目立つようになりました。

特にオート三輪は馬車に代わって大活躍しました。

▲削岩機の登場

昭和30年頃からはコンプレッサを使い能率の上がる、コールマンピックハンマーと呼ばれる削岩機が導入され、人力だった採掘作業も機械化されていきました。

▲現在の採掘場

完全に機械化され、ダンプやパワーショベルが使われています。

1961年(昭和36年)に危険な坑内採掘が禁止されると、採掘方法は階段状に表土層を取り除いてゆく「露天階段掘り」が主流となりました。

製土

山から掘り出した粘土や石は、固まっており、余分なものも混ざっているので、そのままでは使うことができません。

さまざまな加工をされてはじめて形をつくるのに適した「土」にされるのです。

この作業は重労働のため、専門工場での分業化や道具の機械化がいち早く進みました。

製土の工程は、つくる製品によって多少違いがあります。

▲人力での粉砕 クレハタキ

採掘した原料はしばらく露天に置いて風化されたあと、木槌や陶磁器の槌を使い、人力で砕かれていました。

砕いた土はフルイにかけて、小石や木のくずなどのゴミを取り除き、粒の大きいものはもう一度打って細かくしました。

瀬戸では土のかたまりを「土クレ」とよび、粉砕の作業を「クレハタキ」とか「クレゴナシ」といいます。

■水力での粉砕 石粉ハタキ水車

江戸後期、磁器が作られるようになると、原料の石類を砕くために、川沿いに多くの水車小屋ができました。

水車が回転する力で杵を上下させる構造の石粉ハタキ水車は、一度に何本もの杵を動かす「千本杵」とよばれるものが中心でした。

フルイも、水車の力を使って動く、六角フルイという回転型のものが使われるようになりました。

▲六角フルイ

▲復元された千本杵水車

瑞浪陶磁資料館に展示されています。

■「俵あわせ」と「泥あわせ」

原料の調合は、やきものの風合いやできを左右する大事な工程で、古くから職人たちが研究を重ねてきました。

原料をどう調合するかは、職人の腕の見せ所の一つです。

今日では専門工場から調合済みの土を購入できますが、多くの窯屋で購入した土を自家で調合し、独自で配合に仕上げています。

調合方法には、大きく「俵あわせ」と「泥あわせ」とがありました。

俵あわせ

俵づめされて運ばれた原料を乾いたまま調合して、その後、水を入れて練ったり、水簸したりする方法で、主に陶器用の土をつくる場合に行われてきました。

泥あわせ

より上等で細かい土をつくる場合に行われる方法で、原料をそれぞれ水簸したのち、同じ濃度にして泥の状態でまぜていきます。

こちらは主に磁器用の土をつくるのに用いられました。

■動力での粉砕

専門分化した製土工場

現代では、土をつくる工程が専門・分化して独立した工場になり、多くの窯屋は製土済みの土を購入するようになりました。

工場には大きく、粘土を専門で精製する「泥屋」「水簸屋」と呼ばれる工場と、精製された粘土に石類を粉砕・調合して磁器土などをつくる「ミキシングクレイ」などと呼ばれる工場があります。

製土工場では大きな粉砕機械が使われています。

▲水簸工場での粉砕

土をベルトコンベアでホッパーに投入すると、カッターで砕かれ、ベルトコンベアで次の工程へ運ばれます。

石類をローラーミルとよばれる粉砕機で砕き、フルイにかけます。

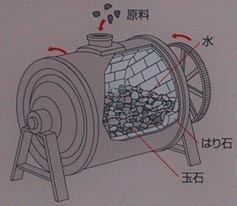

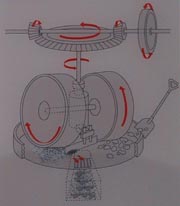

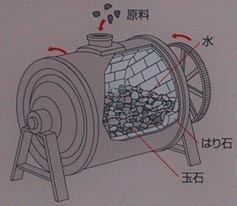

▲トロンミル

ボールミル、トロミルとも呼ばれる。

原料を微粉砕しながら原料を調合する。粉塵を出さずに作業ができる。

▲水車のトロンミル (瑞浪陶磁資料館)

瀬戸では昭和40年代までわずかに残っていましたが現在では全く見ることができません。

水車で駆動されるトロンミルは藤岡町民俗資料館でも展示されています。

▲トロンミルの活躍

大正10年ごろから導入されはじめた画期的な機械、それがトロンミルです。

ボールミルとも呼ばれ、微粉砕しながら原料を調合することができ、原料は乾いたままでも、泥状でも使えるという、たいへん便利な機械です。

内側には容器の鉄分が混じらないように前面に石の板を張りめぐらせてあります。

それまでのフレットミルなどによる微粉砕は、多くの粉塵が舞い、肺病になる人も多く出ました。

トロンミルは、粉塵が出ずに粉砕のできる機械としても注目されました。

現在でも製土機械の中心的役割を果たしており、モロや製土工場でも活躍しています。

■電力での粉砕

明治期以降、やきものづくりにも西洋の技術や機械が盛んに導入されました。

蒸気やガスの力を利用した機会が登場し、さらに大正期、一般に電力が普及するともにモーターからベルトによって動力を伝達する機械が主流になっていきます。

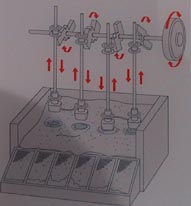

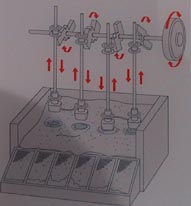

▲スタンパー

千本杵水車が発展したような機械でスタンプミルとも呼ばれます。

電気モーターによる回転の力を使って杵を上下に動かして使います。

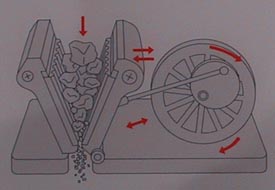

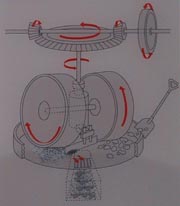

■フレットミル

▲フレットミル (瑞浪陶磁資料館)

別名パンミル、エッジライナー、ローラーミルとも呼ばれる粉砕機です。

大きな石の2つのローラーが回転する時に台板にある減量を押しつぶして砕きます。

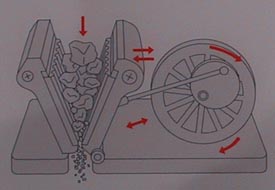

■ジョークラッシャー

2枚のあご板ではさんでかたまりを粉砕する粗粉砕用の機械です。 (瑞浪陶磁資料館)

この機械で粗く砕いたあとに、フレットミルなどで細かくします。

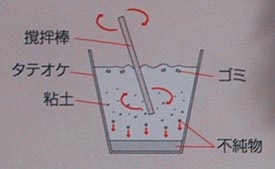

水簸(すいひ)

水の力を利用した分級。

水に沈む重さの違いを利用して、原料の汚れや不純物を取り除き、粒をそろえるのが「水簸」と呼ばれる工程です。

本業物(陶器)は、水簸を行わず、砕いてふるった土をそのまま使ったりしますが、水を入れる陶器や磁器などの場合には必ず行われます。

熱や化学薬品を使った分級方法もありますが、土のよい成分を損なう場合もあるため、昔も今もかわらず、水の力を使う水簸が主流となっています。

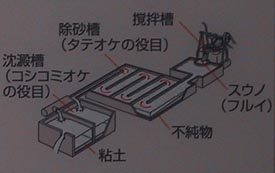

■自然沈降

桶などの中でかきまぜ、自然に沈殿させる。

昔から手作業のときに行われている方法。

軽いゴミは浮き、重い不純物(鉄・砂など)は沈み、粘土は中間に浮遊します。

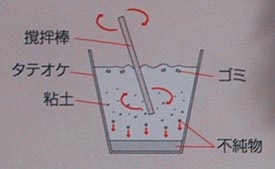

▲タテオケとコシコミオケ

タテオケが分級を行う桶、コシコミオケは粘土を沈殿させるための桶です。

■手作業での水簸

手作業での水簸では、2種類の大きな桶を使います。

沈殿を早めるために、タテオケの縁を太鼓の撥のような棒でたたいていたことから、水簸作業を「コンコロ」とよぶこともありました。

上等の土をつくるためには、長い時間をかけて樋をたたき、不純物をしっかり沈殿させます。

「桶を叩くことは、上等土は2時間、並土は1時間あるいは30分」という記録も残っています。

▲昭和初期の水簸場

大量の土を水簸するため、桶が並んでいます。

大きな窯屋や工場では粘土の沈殿用に、木製やレンガ製の四角い水槽が使われていました。

■動力化された水簸

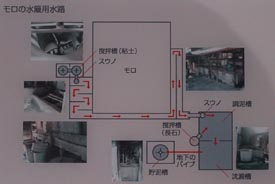

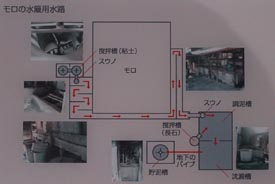

▲水路を使った水簸

昭和期に入ると、水と混ぜた原料を長い水路に流すことで、人手をかけない効率的な水簸を行うほうになります。

長距離沈降法とも呼ばれるこの水簸方法は、水路の長さと傾斜の加減を調整することによって、得たい細かさの土をつくることができました。

この方法はモロ(工房)でも取り入れられ、狭い敷地で水路の距離を長くとるために、いろいろ工夫が施されました。

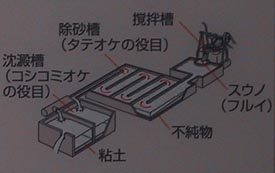

■長距離沈降

長い水路に流して沈殿させる、近代に行われるようになった方法。

軽いゴミはフルイで取り、水路の途中で重い不純物(鉄・砂など)は沈み、粘土は流れて沈殿槽に運ばれます。

製土工場での水簸

水簸を行う現代の専門工場は、作業が機械化・自動化され、人の姿がほとんどありません。

攪拌機で水と混ぜられた原料は、何度もフルイ機にかけてゴミや珪砂を取り除き、キラ溝とよばれる大きなプールのような除砂槽に流すことで、砂を沈殿させます。

水簸で選り分けられた珪砂やキラと呼ばれる砂は、現在はガラスやタイルの原料として再利用されるようになっています。

▲キラ溝(除砂槽) 現代のタテオケ

原料や天候、気温などによって微妙に流す速度をかえ、一定の細かさの分級ができるようにしています。

▲沈殿槽 現代のコシコミオケ

ゆっくり粘土を沈殿させ、上水を排出します。

粘土の沈殿を早めるためにニガリを使ったりもします。

▲回転ブルイと振動ブルイ 現代のスウノ

攪拌した直後には、回転ブルイで大きなゴミを、沈殿槽に送る前には、目の細かい振動ブルイをかけて細かい不純物を取り除きます。

泥はポンプで自動的に各工程に送られます。

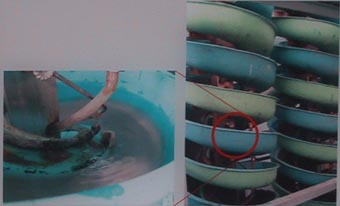

▲ロータリー分級機

回転により自動的に除砂を行う機械です。

5分で1回転ほどのゆっくりした速度で廻っているドラムに泥を入れ、砂を沈殿させます。

粘土分は水とともに溢れ出て次のドラムへ移っていき、沈殿した砂は内側に取りつけられたすくい網にかきあげられ、中心部に貫通しているベルトコンベアに落下して排出されます。

■除鉄(じょてつ) 鉄を取り除く

調合した原料は、最後にもう一度フルイにかけ、鉄分を除去する作業を行います。

原料の中にはわずかでも鉄分が含まれていると、製品を焼いたときにシミができ、仕上がりに影響を与えてしまいます。

昔は水簸作業を何度も行うことで鉄を取り除いていましたが、今は電気磁石の力で取り除く「磁力選鉱機」や、遠心力を利用して取り除く「スパイラル選鉱機」といった機械が活躍しています。

▲磁気選鉱

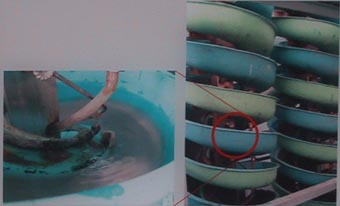

▲スパイラル選鉱機

泥をらせん状の樋に流して除鉄します。

遠心力で重い鉄分を内側に集まることを利用した機械です。

らせんの内側に集まった黒い部分が鉄分です。

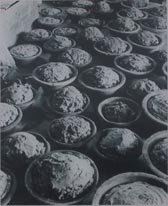

脱水

泥状の原料は、次に水を抜く作業を行います。

昔は、自然に水分が抜けるのを待つ方法が主流でした。

コシコミオケから取り出した粘土を板にのせ、天日に干す様子は絵図にも描かれています。

地中に埋めた素焼の大甕で調合した泥同士がよくなじむように寝かせ、適当な濃度になったところで、平瓦やスイガメに小分けして残りの水分をとばす方法もありました。

■自然脱水

▲昔は天日乾燥が主役でした

▲スイガメ

素焼の吸水性を利用する脱水です。

少量の土をあつかうのに使われ、今でもみかけることができます。

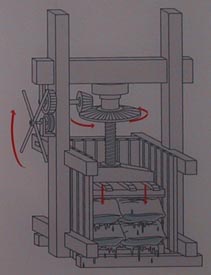

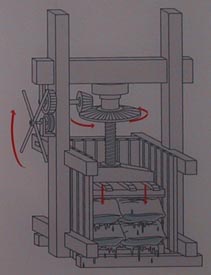

▲土締機(つちしめき)

泥を布袋に入れて、枠の中に数個重ね入れ、上からジャッキで圧力をかけて水を抜く、手動の脱水機です。

西洋から伝わったこの木製機械は、瀬戸では明治期中頃、一部の窯屋で初めて導入された記録が残っており、

「雨の日には大変重宝した」とされていますが、その後は同時期に入ってきたフィルタープレスという脱水機会が主流となり、使われなくなっていきました。

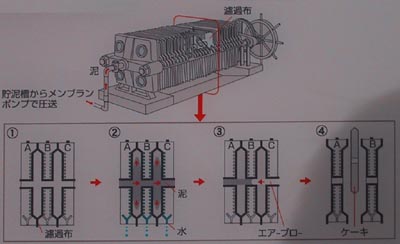

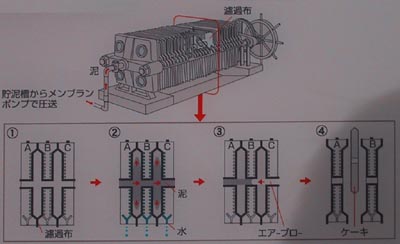

■フィルタープレス

▲フィルタープレス

フィルタープレスは明治30年頃から瀬戸でも使われ始め、電力の普及とともに広まりました。

現代の脱水に欠かせない機械です。

枠板の間に布がはさまれた構造になっており、メンブランポンプで圧力をかけて泥を流し込むと、水分が布から押出されて脱水します。

布の間に残された粘土は丸や四角の板状になり、「ケーキ」と呼ばれています。

ケーキの取り出しは、人力で行うほか、機械が自動で行うものもあります。

たくさんのケーキが並べて干してある様子は、市内のあちこちで見かけることができます。

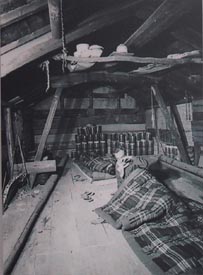

土を寝かせる

土は成形に使う前の一定期間、乾きすぎないように風通しの悪い場所で貯蔵されます。

これを「寝かす」といいます。

寝かす期間は数ヶ月から長い場合は1年近くになります。

この工程によって、土の中の水分が平均化し、適当な粘りが生まれ、成形しやすい土になるのです。

これは土の中の微生物が繁殖することによる作用だともいわれています。

寝かす工程は、昔の陶器つくりでは、足で土を踏んだあとに行われました。

今ではフィルタープレスからはずしたあとや、土練機にかけたあとなどに行われています。

土練り

土は使う直前に土練りを行います。

これは「土押し」ともよばれ、瀬戸では「土押し3年」といわれるほど技術のいる重要な工程です。

よく練ることでかたさが均質になり、細工しやすく使いやすい土になるのです。

また練ることは、土中の空気を抜くという大切な作用があります。

空気が入ったままだと、焼き上がりの製品にひびが入ったり、割れたししてしまうのです。

土練りは、昔はすべて手作業で行っていました。

■手作業による土練り

大押し

大練り、粗練りといういい、かたまりをもみ砕き均一にする作業です。

本業焼などの大物の陶器づくりではここで作業が終わることもあります。

ねじ押し

粘土中の空気を抜くための作業です。

磁器づくりが始まってから行われるようになった作業で、形が菊の花弁のようになることから菊練りともよばれています。

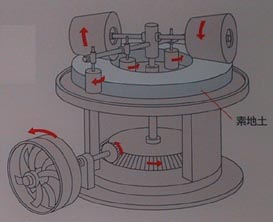

■機械で練る

大正期になって電力が普及すると、重労働だった土練り作業も、機械が代わって行うようになります。

活躍したのはバックミルと呼ばれる「土練機」や「クネットマシン」とよばれる機械でした。

昭和20年代以降になると、粘土中の空気を真空ポンプによって排除する画期的な「真空土練機」が主流となり、現代に至っています。

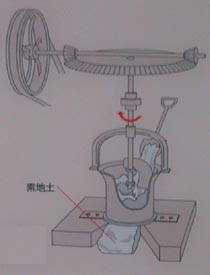

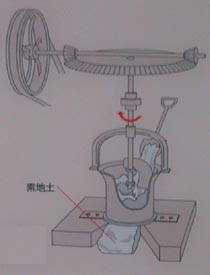

▲土練機

円筒が縦型のものと、横型の2タイプがあり、円筒内でスクリューを回転させて土を練り上げます。

土と水を混ぜ合わせる混和作業に使われ、今でも市内のモロでみかけることができます。

▲真空土練機

昔は足で土を練りましたが、今は機械で練ります

粘土を土練室へ投入すると、スクリューで混和されたあと、真空室で空気が抜かれて、圧縮されながら口型から押出されます。

真空土練機で練った土は、空気が抜かれて密度が高く、仕上げの練りをしなくてもそのまま成形に使うことができます。

■クネットマシン

▲クネットマシン

粘土の中に入っている空気を完全に抜く

昭和30年代まで瀬戸の窯屋には必ずといっていいほどあった機械です。

大きなローラーで上から粘土を圧してのばすとともに横にある小さなローラーで粘土の周囲を絞るようになっています。

ロクロ成形

回転する台、すなわちロクロの使用は古墳時代から始まります。

以来ロクロは紐づくりや水挽成形など、手を使って成形するやきものづくりには欠かせない道具のひとつとして、現在も使用され続けています。

一方で明治後半、20世紀の初めごろになると、このロクロを基礎に石膏型を組み合わせた「機械ロクロ」が登場し、大量生産に適した画期的な道具として発展していきます。

ロクロによる成形は、今日に至るまでやきものづくりの中心として発達してきたのです。

■ロクロと水挽成形

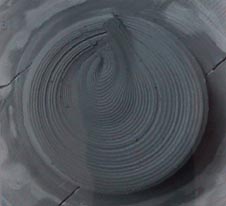

ロクロを使う成形方法は、水挽成形がよく知られています。

これは素地土のかたまりをロクロにすえ、水を使いながら手で素地を挽き上げていくものです。

その際、コテ・ヘラ・ナメシガワ・マガリなどの成形具、成形品を切り離すシッピキ、成形品を裏返し、ロクロに固定するためのシッタなどが用いられます。

この作業を行う職人はロクロ師とよばれ、水挽用のロクロは座って作業をするため座ロクロともよばれます。

ロクロは、長い間人の手や足で回されていましたが、明治末期以降次第にモーター動力のものへとかわっていきました。

▲五葉窯跡(鎌倉時代)のロクロピット(ロクロをすえつけた穴の跡)

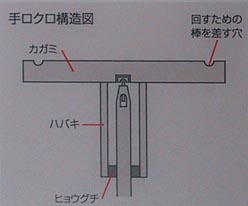

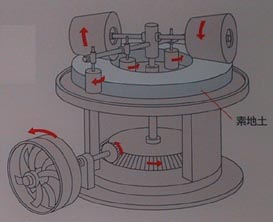

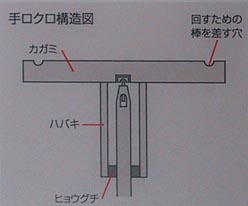

▲手ロクロ

カガミ(回転盤)上面の四方にあるくぼみに、ロクロボセと呼ばれる棒を引っ掛けて手によって回転を与えます。

瀬戸・美濃地方で主に用いられました。

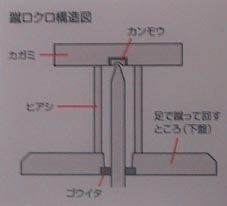

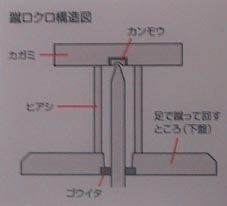

▲蹴ロクロ

カガミと4本の角棒(ヒアシ)で連結された下盤(げばん)を蹴って回転を与えます。

左右の足を回転の強弱に合わせて使い分けていました。

九州・北陸地方で主に用いられました。

主にケヤキの木で作られています。

▲ヒキロクロ

大物づくりのため、ロクロを回す作業を補助の人が行います。

ロクロ本体は手ロクロと同じ構造ですが、ロクロに回転を与える専属の器具を備えています。

カガミ下部のハバキと陶器製の回転盤とがロープで繋がっており、人が回して動力を伝えます。

▲トンボ・スンポウバカリ

製品の径や深さなど、寸法を測るモノサシです。

縦軸の棒に小穴をいくつかあけておき、製品の寸法に切った竹ヒゴを挿して使います。

竹ヒゴは製品によって差しかえます。

ヘラの上部に穴をあけて竹ヒゴを挿し、効率的に作業を行えるようにしたものや、針金を曲げただけのものもあります。

▲ナメシガワ

仕上げの口づくりをするための道具。

器の口部分は土の粒子がふぞろいになり、そのまま焼くとひびが入ったりひずんだりしてしまうので、ナメシガワで滑らかに整えます。

鹿の皮が最も人の肌に近く、いちばんよいといわれ、大きな製品には厚い革が、小さな製品には薄い革が使われます。

▲シッピキ

挽きあがった製品をロクロから切り離す時に使う道具です。

多くはロクロを回転させたまま、糸を巻きつけて引き切ります。

水に強い素材であれば、綿、麻、針金などいろいろなものをを使いますが、瀬戸では藁のニゴ(芯の部分)をより合わせてつくったものがよく見られました。

切り離した底の部分は糸底というシッピキによる文様ができます。

この文様は、切った人によって違い、糸底を見れば作者がわかる、ともいわれます。

▲マガリ・ハガタナ

製品の表面を削って仕上げる道具です。

マガリは板金を曲げ、先端をヤスリで削って刃にしたもので、磁器に使われます。

持ち手部分や刃の形、板金の幅などに職人さん独自の工夫がされています。

粗めの土でつくられる本業物(陶器)では金属のほうが土に負けてしまうので、木製のハガタナを使います。

主に松材でつくられ、湿気にあててゆるく曲げて使いやすくします。

▲コテ・エゴテ

器の内面に押しあてて形をつくる道具で、製品の形によってさまざまなものがあります。

コテの上部の切り込みは、製品の深さの目安で、小物用は薄く、大物用は厚くできています。

手の入らない首の細長い容器には、柄の長いエゴテというコテを使います。

エゴテは先にくびれをつけてあり、細い口からも出し入れしやすいように工夫されています。

素材は主に桧が使われ、製品に合わせて職人さんが手づくりします。

▲ヘラ

コテで形をつくったあと、肌をなめらかにし、製品の内側の曲面を決める定規のような役割をする道具です。

片刃仕上げになっており、使用する間に刃がすり減るので、時折研ぎなおして使われます。

ヘラは一日中水につけてもやわらかくならず、すり減りにくい素材、主に棗(なつめ)、柘植(つげ)などかたく目の細かな木が使われています。

形がぴったり決まるとヘラが吸い付くような手ごたえがあるそうです。

■動力化

▲動力によるロクロ

床下のベルトにより電動動力が伝えられています。

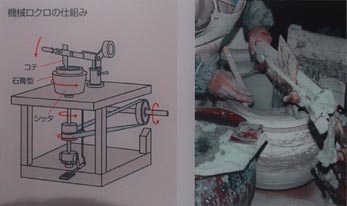

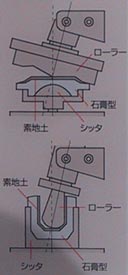

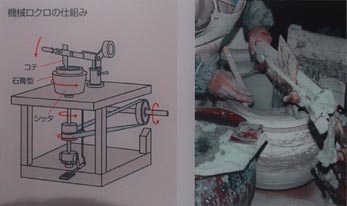

▲機械ロクロの登場

機械ロクロは、粘土を回転させることではそれまでのロクロと同様ですが、粘土を石膏型に入れて回転させ、固定したコテを用いて成形する点が大きく異なります。

機械ロクロは、ロクロ水挽成形に比べて習熟が容易であるため、大正年間を通じて普及し、飛躍的な生産の増加をもたらし、戦後、自動ロクロ、ローラーマシンという発展形のロクロが開発されます。

機械ロクロはドウリョクと一般的によばれますが、立って作業を行うため立ロクロともいわれ、これをあつかう職人はドウリョク師とよばれました。

▲機械ロクロ

石膏型に素地土を打ち付けて型を回転させ、金属製の平らなコテをあて、水を使いコテと素地を滑らせ成形します。

また型からはみ出した素地はコテを使って削り取ります。

明治後半から登場し、モーター動力によるものが主流ですが、足踏で動力を得るものも普及していました。

水を使うことから水ゴテともよばれます。

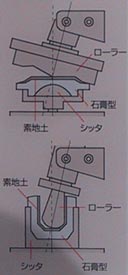

▲自動ロクロ

技術的には機械ロクロ(ドウリョク)の延長線にあります。

コテとユミの上下と水の噴出が自動化され、2台のコテは交互に上下する仕組みで、これにあわせて型のつけかえを行い、作業を効率化しています。

1960年代に登場しました。

▲ローラーマシン

別名熱ゴテ。

型に入れた粘土を回転させることでは機械ロクロ(ドウリョク)、自動ロクロと同様ですが、コテに代わりローラーを上下させて成形すること、水ではなくローラーを加熱させることによりローラーと粘土が付着しないようにすることが異なっています。

1970年代に登場しました。

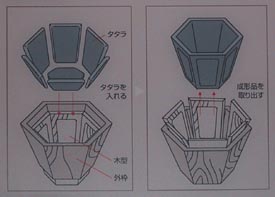

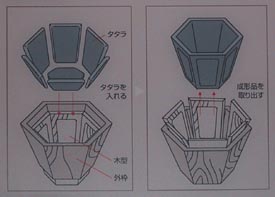

タタラ成形

瀬戸伝統の方法です。

押し伸ばして板状に切った粘土で形を作る方法。

ロクロでつくれないような角型や不定形の製品をつくるのに適していました。

■粘土板作り

▲タタラをつくる

タタキでよく たたき締めた方形の粘土のかたまりをつくり、それをシッピキで板状に切り取っていきます。

その際、均等な厚さのタタラが切り取れるように、薄い板を積み重ねたタタラ定規、目盛りを刻んだ棒状のタタラ分規、また厚さが必要な瓦用にはコマやスダシなどが使われます。

また、最も簡単なタタラは 粘土を掌でたたきのばして作られます。

■箱づくり

粘土板を組み立てて作る方法

▲植木鉢の木型整形

木型などに沿ってタタラを貼り合わせる成形方法。

木型は成形後取出しを分解できる仕組みになっています。

そのため、成形時は カンナ、マガリ、カドスキなどで仕上げが行われます。

主に明治から大正にかけて 鉢・植木鉢・重箱なその製作に用いられました。

▲箱づくりの型

■型起こし

粘土板を型に押し当ててつくる方法

▲タタラを型に押しつけて製品をつくる

製品の内側をかたどった内型(カブセ型)とその反対の外型。

そして内面と外面とをかたどり タタラをはさんで成型するアワセ型があります。

型には素焼きのやきものを用いたドガタが用いられてきましたが、明治後半以降は石膏型にかわっていきました。

▲型起こしの道具

型に押しつけて製品をつくる

▲型

ずいぶん深いものまで型で成形するようです

たたらの応用

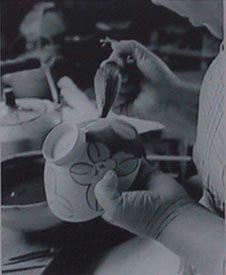

■衛生陶器づくり

▲大便器のつくりかた

木型を用いる箱づくりの一種として始まりました。

大便器の場合、上部と下部を別々につくり接合します。

タタキブクロ、ヘラを用い成形し、仕上げには ナゼベラ、メントリなどが使われます。

明治後半以降、木型は石膏型へとかわっていきましたが、この方法は戦後まで行われていました。

▲衛生陶器

古民家で古くて装飾的な便器をよく見ますが、このような所でつくられたのですね。

■瓦づくり

▲職人芸

瓦の製作現場

まず、タタラが柔らかいうちに、アラジ型にのせ、型の曲がりに沿った瓦特有の湾曲をタタラにつけます。

このタタラ(アラジと呼ばれます)を適度に乾燥させ、キリ型にのせ仕上げ作業を行います。

仕上げ作業は、アラジをタタキによって均等にたたき素地を緊密にし、その後、カマにより瓦の形に切りそろえるという手順で行われます。

▲瓦の製作用の型

押し付けることを基本としているため、シンプルな構成です。

▲瓦製作の道具

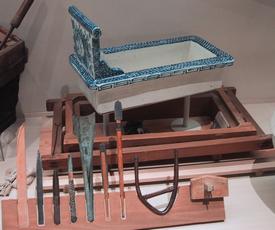

鋳込成形

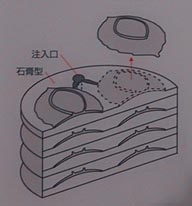

■排泥鋳込(はいでいいこみ)

石膏型に泥漿を流し込み、型の内側に一定の厚さの素地土がかたまったあと、残りの泥漿を排出し、

型内の素地土の脱水硬化後、型抜きする方法。

この方法は袋物に適していると同時に、ひとつの型では成形不可能な複雑な形状の製品を、複数の石膏型に分割することにより、製品化を実現できるという特徴があり、瀬戸ではノベルティ生産にこの方法が駆使されています。

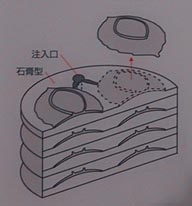

▲排泥鋳込の方法

製品をかたどった石膏の型に泥を流し込み、石膏の吸水性を利用してつくる成形方法です。

明治後半に石膏型の技術が輸入されると、粘りの強い瀬戸の土が適していたこともあって大発展しました。

複雑な形も型さえあれば容易にできる、大量生産に適した成形方法でした。

中が空洞の製品(袋物)に適した排泥鋳込と、中身のつまった製品に適した圧力鋳込があります。

▲鋳込成形

石膏型と製品

▲型の製作

石膏型は、70回前後使用すると型が傷んで使えなくなります。

製品を大量生産するために、ひとつの石膏型から、使用するための石膏型をたくさん複製する必要があります。

▲圧力鋳込

製品と同型の空間をつくった2個一対の石膏型を積み重ね、その空間に泥漿(でいしょう)をエアーポンプで圧入、脱水硬化後、型抜きする方法。

二重鋳込とも言われます。

強制的に圧力をかけて泥漿を注入するため、焼成時の変化が少なく正確な仕上がりの製品が得られます。

▲泥漿と石膏型

鋳込成形に必要な液状の素地土は泥漿とよばれます。

この泥漿を石膏型に流し込み、泥漿が石膏の吸水性により硬化したところで、型から完成品をはずす、型抜きを行います。

この方法の特徴は、型から成形品をはずせる形状であれば、複雑な型の製品も容易に量産できるところにあります。

瀬戸では明治後半以降盛んになりました。

▲瀬戸のノベルティー

いくつかの部品に分け、排泥鋳込の方法で作られます。

圧力成形

■プレス成形

乾燥せさて粉末状にした土を、金属製の型に入れて圧力を押し固める成形方法です。

高い圧力をかけるために、やきものづくりのイメージとはかけ離れた大きな機械が使われます。

極限まで水分を少なくした土を使うことで、焼いたあとの縮みが小さくなるので、その特性を活かして、正確な寸法が要求されるタイルなどの建築資材や碍子・電磁器などの工業製品に多く用いられています。

■押出成形

この方法は、素地土を機械で練りながらその口金から、素地土を押出して成形するもので、射出成形ともよばます。

真空成形することにより素地土の可塑性が高まり成形しやすくない、また完成品の外側に薄い粘土の層ができてはがれ落ちるのを防ぐことができます。

顔料

釉薬や絵付用の顔料に使われる原料は、窯屋さんが自ら精製し、つくってきました。

精製や調合に工夫が加えられ、窯屋独自の製品の風合いを生み出しています。

このような自家製のものに加え、明治以降、やきものが大量生産されるにしたがって、

安定した品質の釉薬や顔料が求められるようになると、原料を精製・販売する専門業が成立し、

大正から昭和にかけて一般化していきました。

やきものの顔料を専門に扱う業者は「絵具屋」と呼ばれます。

または、呉須の精製・販売が主な仕事であった時代の名残から「呉須屋」とも呼ばれます。

時代につれ、さまざまな発色が得られる化学顔料が用いられるようになり、やきものを飾る色も多種多様になっていきました。

こうした状況の下で顔料は土や釉薬に比べ、生産量が少ない代わりに多くの種類が要求されるようになり、それに対応するため、製造部門を持たず、化学工場などから顔料を仕入れて窯屋や釉薬屋に合った調合を行い、販売する絵具屋が多く見られるようになりました。

▲絵具屋の店先

・呉須

地下水に含まれる微量のコバルトやマンガンなどの金属成分が長い間に粘土層と粘土層にはさまれた砂礫層に沈積したもの。

特にコバルト分の多いもので石に付着したものを岩呉須、珪砂等に混ざり産出するものを山呉須とよび、染付の顔料となります。

▲山呉須と岩呉須

・鬼板

地下水に含まれる微量の鉄分をはじめとする金属成分が長い間に粘土層と粘土層にはさまれた砂礫層中に沈積したもの。

特に鉄分が多く砂礫層中で固まってできた一種の褐鉄鉱床。

鬼瓦に似た形状のため、この名がついたといわれます。

褐色や黒色の顔料となる。

▲鬼板と赤楽

・赤楽

赤土系の顔料。

高火度で焼成すると橙色になる。

梅花や麦藁手などを描くときに使用されます。

・水打

鉄分を多く含んだ粘土。

別名「赤土」といい、すり鉢、甕などの鉄顔料として使用されます。

■顔料づくり

顔料のもととなる原料は主にかたい鉱物です。

顔料にするためには鉱物の不純物を取り除き、粉砕して粉末にする必要があります。

顔料は粒子が細かければ細かいほど筆の伸びがよくなり、上質なものとなるため、微粉砕の作業は入念に行われます。

手作業では、鉄分などが混じらないように陶製のヤゲンや花崗岩製のヒキウスを使って粉末状にし、さらに乳鉢に入れて乳棒で細かくすりこみます。

▲粉砕

顔料を砕く

▲顔料作りの基本は原料をできるだけ細かくすることです。

▲ポットミル

現在ではトロンミルと同じ原理で粉砕する陶製のポットミルが広く使われています。

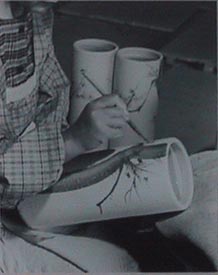

絵付

絵付は江戸時代後半以降、独創性と効率化を求め、描き方や方法にさまざまな試みが行われてきました。

主に筆を用いた手描きで行われてきました。

型紙を使った方法や転写紙を使った方法も発明されました。

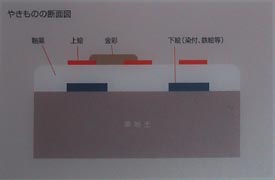

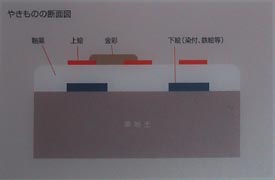

▲上絵付と下絵付

顔料が釉薬の下にある下絵付と、上にある上絵付とに分けられます。

下絵付は 絵付の後に高温の本焼成を行うため、高温にも耐えられる顔料に限られ、色に制限がありますが、釉薬に保護されるので顔料が剥れにくいという特徴があります。

上絵付は本焼成の後 絵付を行い、顔料の焼付は低温で行うために、使用できる色が豊富で鮮やかになるという特徴があります。

■筆で描く

絵付けを行う職人は エカキサ(ン)と呼ばれる。

▲ワリガキ(割描き)

模様の輪郭など細い線を描く手法。

日本画などでも使われる。

先の細い面相筆(めんそうふで)が使われます。

▲ダミ(濃み)

輪郭の中を塗りつぶす手法

ダミフデという先の太い筆を使い、たっぷり顔料を含ませて描きます

▲モッコツ(没骨)

輪郭を描かずに一筆で色の濃淡によって描く方法。

日本画などでも使われる。

細い線から塗りこみまで多様な描き方が可能なツケタテフデ(付立筆)を使います。

■霧吹きでぼかしを描く

▲霧吹き

今で言う エアブラシとマスキングですね。

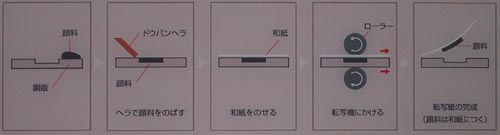

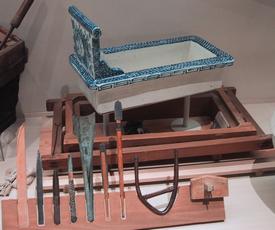

■銅版転写

模様を印刷した紙から顔料部分をやきものの器面へ移す方法を「転写」といいます。

銅版転写では、模様を彫りつけた銅の板を原版にして、和紙へ印刷した転写紙を使います。

この方法は、江戸時代に登場しましたが、一度とだえ、明治後半に技術改良が行われて盛んになりました。

現在では印刷技術の向上により、多色やぼかしなど、さまざまな模様もできるようになりました。

▲転写紙のサンプル

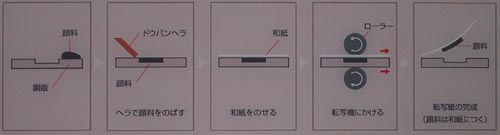

▲銅版転写機

▲転写紙

▲転写紙の印刷

凹版印刷と同じように、銅版の凹みにインクを残して紙を圧着しうつす。

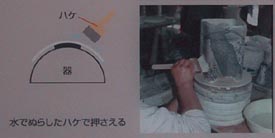

▲陶器面への転写方法

紙ははがしてしまう

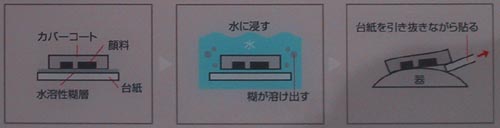

■スクリーン転写紙

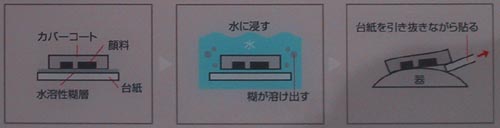

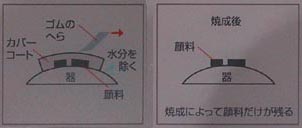

▲スクリーン転写紙の仕組み

模様を印刷したシートを器面に貼りつけ そのまま焼き付ける方法。

シートが台紙、顔料、カバーコートからなるものです。

この方法は昭和30年代に登場し、現在最も普及している絵付方法となりました。

▲スクリーン転写の作品

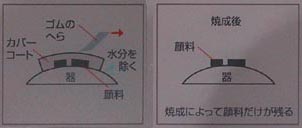

■ゴム判

▲ゴム判による絵付け

ゴムのスタンプに顔料をつけ、器面に直接模様をうつします。

手描き絵付けに代わり、模様の輪郭線や裏印に多く用いられます。

ゴム判は柔らかな素材を用いることにより、曲面への印刷も可能です。

この方法は 大正期き始まりました。

■スクリーン印刷

▲スクリーン印刷のしくみ

布などのスクリーンに顔料をのせて器面に模様を印刷します。

原理は家庭用年賀状印刷機やガリ版印刷機と同じです。

器が廻る間にスクリーンと器面が密着して模様を印刷する仕組みになっています。

この機械は昭和30年代に登場し、その後、多色刷りができるものや機械のアームの先につけた自動線引機が組み込まれたものも登場しました。

▲スクリーン印刷機と版

■パッド印刷

▲パッド印刷のしくみ

シリコンゴム製のパッドを押しつけて原版の模様をうつし取り、印刷する方法です。

皿や鉢の内側や段差のある部分の絵付けに適しています。

この機械は昭和50年代に登場し、現在では、多色刷りができるものや同時に裏印が印刷できるものも登場しています。

焼 成

窯に関してはこちらにまとめておきました。

■どうして陶器は焼くとかたくなるのか??

粘土を高温で焼くと硬く緻密になり、粘土とは違った性質を持つようになります。

その性質は普通の状態では元には戻りません。

ここでは何故そのようになるかを考察してみます。

ミクロで見たときには このようなことが起こっているようです。

■「雷おこし」タイプ

東京に「雷おこし」というお菓子があります。

米粉で作られた玉を水飴で固めたお菓子です。

常温では水飴は固まってしまうので、水飴を温めて解かして玉にかけて固めてしまいます。

これと同じように石英に代表される非可塑性原料は融点が高く粒子はちょっとくらい温度が上がってもそのままの姿でいます。

それに対して、長石に代表される溶解性原料は融点が低いため、温度が高くなると簡単に解けてどろどろの液体になり、温度が下がると再び固まってしまいます。

長石が接着剤となり石英を固めてしまうような現象が考えられます。

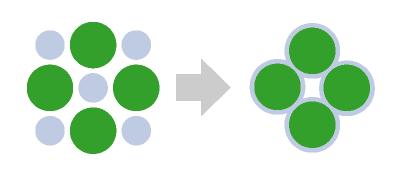

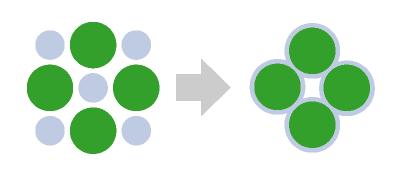

▲2種類の粒子が混じりあっているときに熱を加えると 熱で溶ける粒子が熱で溶けない粒子を固めてしまう

粘土は600℃で解け始め、800℃では完全に溶けてしまいます。

長石は 1000℃で解け始め1200℃では解けたガラスのように液体になってしまいます。

珪石は1300℃で解け始め 1400℃で完全に溶けてしまいます。

土器を焼く温度の800℃程度では粘土が接着材の役割をして他の物質の粒子を固めてしまうことが考えられます。

須恵器・陶器は1000℃から1200℃で焼かれますので、長石が接着剤の働きをしていることが考えられます。

■表面が解ける「飴玉」タイプ

粒子に熱を加えてゆくと、まず表面から解け始めます。

熱を加えて表面だけが解けた状態を作り、再び冷やせば隣り合う粒子がくっつきあい、固まってしまいます。

表面だけが解ける状態は意外と広い温度で存在しますので、安定的に作ることができます。

鉄で粉末焼成という成形法があり、鉄の粉を圧力をかけて仮に固め、その後 高温で焼くと、そのままの形で硬い鉄材ができるのですが、この性質を利用しています。

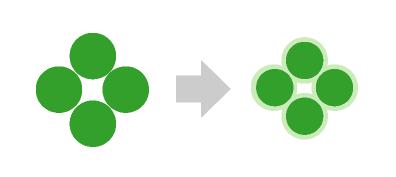

▲粒子の表面だけが解けてくっついてしまう

800度程度で表面が解ける粘土や、1000℃程度で解ける長石がこれらの粒子の役割をはたしています。

この2つの現象が焼物のミクロの世界では同時に起こっています。

■酸化焼成と還元焼成

▲酸化焼成された赤い焼台と還元焼成された山茶碗と黒い焼台

電気窯以外の窯では薪等の燃料を燃やして温度を上昇させます。

酸素と炭素が化学反応する燃焼では、窯中に酸素が十分に供給されると酸化焼成になり、

不十分であると還元燃焼となります。

空気孔を人為的にコントロールして空気量を調整します。

酸化焼成は完全燃焼によって素地に含まれる鉄分と酸素が反応して赤錆のような赤みを帯びた焼き上がりとなり、

還元焼成は不完全燃焼によって素地中の酸素まで奪うこととなり、黒錆のような黒から灰色を帯びた焼き上がりとなります。

窯づめ

燃焼室に製品をつめる、窯づめは、製品を多くつめることと焼成時に製品を保護することが重要な要素です。

瀬戸では匣鉢積みは、製品を匣鉢(エンゴロ)という容器に入れ、

積み上げていく方法で、製品が容器によって保護されているため灰の付着や製品同士が溶着しないという利点があります。

棚板積みは、棚板と柱(ツク)を組んで棚をつくり、そこに製品を並べる方法で、容易に製品の配置や出し入れが可能です。

■焼台

▲窖窯の窯づめ状態

窖窯の床は急な斜面となっているため半製品はこのような台を使って安定させます。

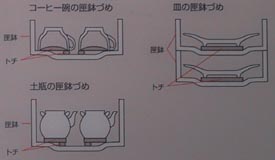

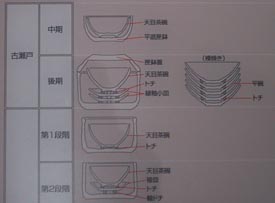

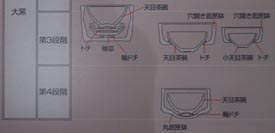

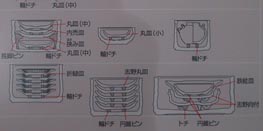

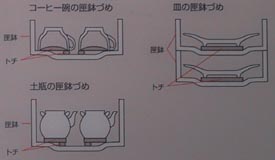

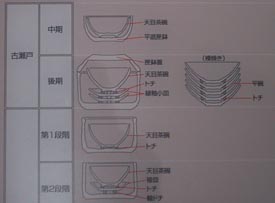

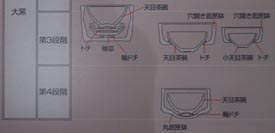

■匣鉢づめ

匣鉢は鎌倉時代の古瀬戸中期(13世紀末)に使われはじめた。

製品を保護し、降灰による失敗を防ぐのが目的。

椀・皿類を数多く詰め込み、空間に半製品を効率良く密集させ量産化するためにも使われた。

トチやビンと呼ばれる粘土を駆使して、一つの匣鉢に皿ならば2枚・3枚と重ねてつめこむ改良が進められ、大窯末期(17世紀初頭)には4・5枚の皿を詰め込むまでになりました。

椀類の匣鉢は、平底から穴開き底、円底へと変化し、より多くの製品を入れて積み上げることができる形態に改良がなされます。

江戸時代の連房式登窯では、香炉、椀、仏しょう具を入子状に一つの匣鉢につめるなど、匣鉢の容積を効率よく活用する工夫が重ねられています。

▲匣鉢づめ

燃焼室の前部分は炎の流れを調整するため匣鉢積みが行われました。

▲匣鉢づめの方法でも時代性があったとは知りませんでした。

▲匣鉢

匣鉢は窯場にはたくさんあり、いろいろなものに転用されて窯場の風景をつくります。

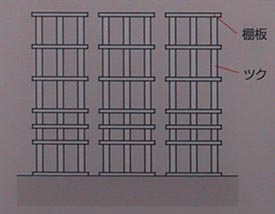

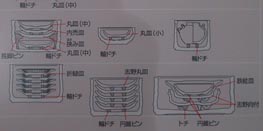

■棚板積み

棚板積みは江戸時代後期にはじまり、現在では最も一般的に用いられる方法です。

▲棚板積み

陶製の板と柱を組み合わせて棚をつくります。

▲実際の風景

▲ツクという小さな陶器で半製品を床面から浮かせます

■トヅメ

薪の投入口を残して焼成室の出し入れ口をレンガでふさぎます。

■焼成

▲火入れ

焼成の無事と成功を祈り、お払いをして、まず胴木間に火がつけられます。

▲胴木間のアブリ

窯本体や窯づめされた製品の水分などを取り除くため、徐々に温度を上げるアブリ焼きが胴木間そして捨間で行われます。

▲燃焼室への薪入れ

本業窯の焼成は、一の間から順に上の焼成室へ燃焼を進めていきます。

アブリ: 燃焼室ごとに、徐々に温度を上げてゆく。

セメ: 最高温度にまで上げるための工程。間断なく薪を投入する。

スカシ(オオクベ): 温度を一定に保つ工程。大量の薪を一度に投入する。

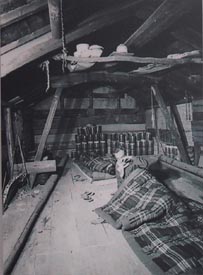

■職人

▲ヤキテ(サ)

胴木間と捨間の焼成は窯屋の人々で行いますが、

焼成室は専門職人であるヤキテ(サ)が行います。

ヤキテ(サ)は通常4人が頼まれ、2人1組で一つの焼成室を担当し、焼成室ごとに交替で作業を行います。

交替している間に食事や仮眠をとります。

■温度測定

焼成室内の温度を知ることは燃料の投入量や焼成時間・方法をけめるうえで重要でした。

・炎の色、出方を見て判断する。

・イロミという、顔料や釉薬の見本を入れて発色具合や溶け具合を確かめる。

明治以降になると

・一定温度で倒れるゼーゲルコーンを入れる

・1000℃以上の温度が測定できる高温度計で測定する

という方法が普及しました。

▲イロミ

▲ゼーゲルコーン

数種類の粘土で作られた三角錐の柱が解けて曲がるタイミングで温度を測定します。

▲温度管理は職人の本領

釉薬

釉薬(ゆうやく・うわぐすり)とはガラス質の膜です。

釉薬は原料の調合以外にも発色やできあがりを左右する条件が非常に多く、複雑です。

焼成方法では例えば織部に使われる銅緑釉では酸化焼成では緑色、

還元焼成では緑色だけではなく深い赤色になります。

また素地土の成分や焼成時の冷却方法によっても釉薬の発色に変化が見られる場合があります。

▲専門工場での釉薬づくり

釉薬をつくる専門工場では、大型の機械が使われ、次のような工程で行われています。

①必要な原料をそれぞれホッパーにいれ、重さを量る

②原料をトロンミルに投入して、調合、微粉砕する

③粉砕後、振動ブルイにかけて不純物を除去する

④磁力選鉱機にかけ鉄分を除去して完成。タンクにつめて出荷する

釉薬は原料配合の微妙な違いによって色や質が変化する大変デリケートなものです。

専門工場では、窯屋から要求されるさまざまな配合の釉薬を、常に安定した品質で提供できるようになっています。

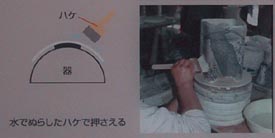

▲釉薬をかける作業

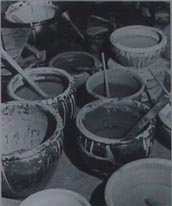

手作業の釉薬づくり

手作業での釉薬づくりは、製土の水簸によく似た道具が使われます。

釉薬は精製に厳密さが要求されるので、原料の不純物を取り除くことに時間と手間がかけられます。

代表的な釉薬の原料である灰を使った、手作業の釉薬づくりは次のとおりです。

①木・藁・籾殻などを燃やして灰にする

②桶の中に灰と水を入れ攪拌する

③攪拌したものをスウノに通して不純物を取り除き、甕に貯蔵する

④甕に水を足して、上水を除去する。これを何回か繰り返す。

⑤上水のヌメリがなくなったら精製官僚。

⑥ポットミルなので粒子をさらに細かくすることもあります。

上水のヌメリを完全に除去するため、灰を甕に入れてから完成させるまで1年近くかけることもあります。

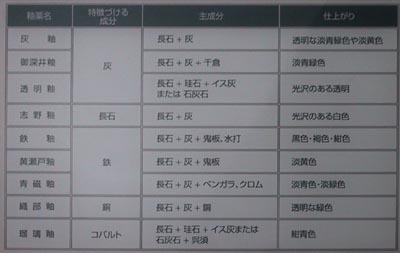

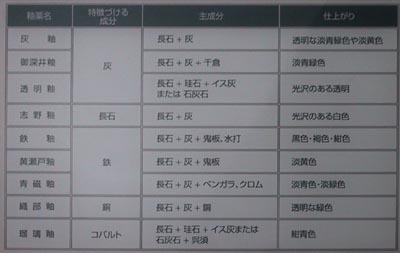

▲釉薬の原料と焼成後の発色

釉薬の原料は、植物の灰や鉱物、粘土など瀬戸近郊で採集できるものが利用されます。

瀬戸では鎌倉・室町時代に「古瀬戸」とよばれる灰釉や鉄釉を施した当時日本で唯一の施釉陶器が焼かれ、

それ以来、さまざまな種類の釉薬が生み出されてきました。

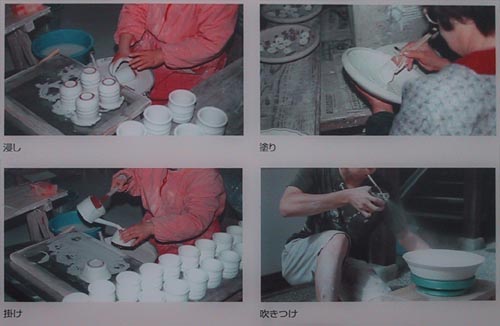

▲施釉の道具と方法

手作業の施釉を行うときには、釉薬を入れる桶(ネリバチ、ハンギリオケ、ダエンオケ)と釉薬の沈殿を防ぐ攪拌棒、余分な釉薬を切るミズキリやハガシバケなどの道具が使われます。

釉薬は、大きな甕に貯蔵されており、作業を行う前にカタテオケで施釉用の桶に移しかえられます。

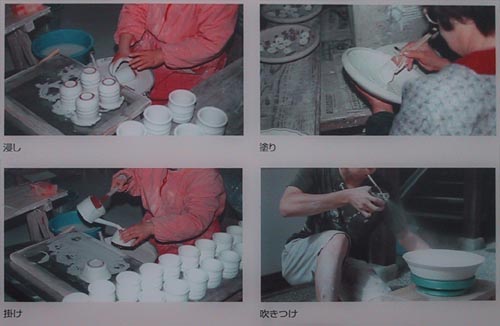

施釉の方法には「浸し」「掛け」「塗り」「吹き付け」なそがあります。

この中で最も基本的な方法は「浸し」で、手に焼物を持って桶に「浸し」ます。

また手に持てない場合は、セユウバサミや外塗台で焼物を支えて「浸し」を行います。

浸しができないやきものの内側だけを施釉するときには中塗ポンプを使います。

大きなやきものの表面や釉薬を掛け分けるときなどはヒシャクで釉薬を「掛け」ます。

また釉薬を塗り分けるときなどはハケで「塗り」を行います。

「吹きつけ」は薄手のものや大きなもののときに、キリフキやスプレーガンを使う方法です。

▲釉薬をかける作業

▲釉薬をかける道具

▲瀬戸の伝統的釉薬

▲機械を使った施釉

戦後になると施釉は機械化が進みます。

現在では機械のアームで器をはさみこんで「浸し」を行う自動施釉機やベルトコンベアで運ばれてくる器を噴霧器で「吹きつけ」する機械などが登場しています。

これらの機械には施釉面の乾燥と余分な釉薬を取る「はがし」の機能とが一体になって、施釉工程が完結する機種もあります。

乾燥・素焼

乾燥は急激に行うとひび割れたり曲がったりするので、室内でゆっくり乾燥させた後、天日に干す自然乾燥が一般的です。

一方で機械ロクロの発展にともない、短期間に大量の製品がつくられるようになると、窯の廃熱を利用した乾燥室やガスで乾かすプロクター乾燥機、電子レンジと同じようにマイクロ波を使った乾燥機といった機会が活躍するようになります。

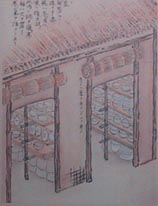

▲室

モロの語源となった「室」での室内乾燥の様子が描かれています

▲プロクター乾燥機

チェーンで棚を回転させるガスを燃料とする乾燥機。

機械ロクロとセットで使われ、製品を石膏型ごと置き、乾燥させます。

▲乾燥

伝統的にはこのような板に乗せて乾燥が行われます。

成形を終えた製品は乾燥させます。

乾燥が十分でないと、焼いた時に素地に残った水分が膨張して割れてしまいます。

乾燥した製品は、破損を防ぎ、装飾・施釉の作業を行いやすくするため、一度素焼する場合もあります。

また磁器では乾燥の前後に、水に浸した布やスポンジで器面を磨く、水拭きという最終的な仕上げが行われます。

これらの作業は、不良品を防ぎ、無駄をなくすために行われる大切な工程です。

▲水拭き

水拭きは、器面を滑らかにする最終仕上げです。

素地中の空気やキズを見つけて直したり、削りカスを取り除いたりして、焼いた時にピンホールと呼ばれる小さな穴があく失敗を防ぐ目的があります。

また型成形では、型からはみ出た余分な土(バリ)を取り去るためにも行われます。

これらの作業は人の手でひとつひとつ丹念に行われますが、ローラーマシンによる成形では、真空土練機で空気を抜いた密度の高い土が使われることから、機械で簡単な水拭きが行われます。

碍子

▲丸ゴテ

碍子専用の機械ロクロ

碍子は明治以降、機械ロクロでつくられていました。

しかし、碍子の複雑化とともに、通常の機械ロクロのような平らなコテでは生産に手間がかかるようになりました。

このため丸ゴテとよばれる碍子専用の機械ロクロが開発されます。

これは大正期には実用化されていましたが、瀬戸では第二次大戦後に導入されて一気に普及しました。

▲半製品

▲石膏型

金型プレス

▲昭和初期の工場風景

この成形方法は、明治末期、タイルの成形方法として登場しました。

圧力を加えるための機械は、人力や水圧を利用するハンドプレスやフリクションプレスが使われ、戦後には油圧式の自動成形機も登場しました。

この方法はタイル等の単純な形のものから、複雑な電磁器の成形にも用いられ、製品寸法の誤差が少ないという利点を活かすため、使用される金型も高い精度でつくられています。

またプレス成形は、素地土を乾燥、粉砕し、粉末や顆粒にする必要があるため、デシンティグレーター、フラッシュドライヤー、スプレードライヤーなど効率的に粘土を粉末状にする設備が開発されました。

▲金型プレス

タイル

▲かつてはこのような道具でタイルが作られました。

輸送

荷造りと輸送

やきものを安全に輸送するために、やきもの独特の荷造りが行われます。

その材料には長い間 藁と綱が用いられました。

また荷造り方法は、製品の種類や輸送先によって異なり、海外の場合には、さらに木箱にいれられていました。

荷造りは、明治以降、ニヅクリサとよばれる専門職人によって行われましたが、1970年代には荷造り材料が石油化学製品やダンボール箱に代わり、ニヅクリサは姿を消すことになります。

▲荷造り

輸送は江戸時代以降、馬の背に荷物をのせるコンダウマ(小荷駄馬)をはじめとして、人力の荷車、大八車などが用いられました。

また大八車には犬を補助動力として使う場合もありました。

しかし明治後半の瀬戸電の貨物輸送開始や戦後のトラック輸送の一般化により、人や馬での輸送は姿を消してゆきました。

▲荷車

参考資料

瀬戸蔵ミュージアム展示

http://www.city.seto.aichi.jp/files/rekishi/index.html

Homeに戻る