製塩は大別して2つの工程からなっており、

海水を天日や風を利用して濃縮する工程を「採鹹(さいかん)工程」

濃縮された海水を煮つめて塩をつくる「煎熬工程」です。

塩田は「採鹹(さいかん)工程」の手段となります。

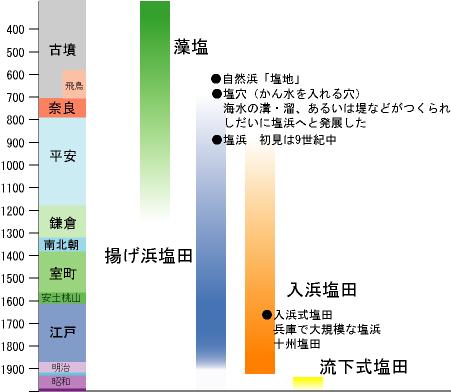

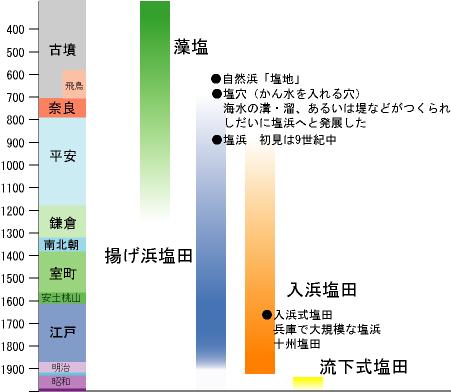

藻塩焼きとして生まれた採鹹の技術はやがて砂を使った塩田へと進化します。

基本的には

・藻塩焼き

↓

・揚げ浜式塩田

↓

・入浜式塩田

↓

・流下式塩田

↓

・イオン交換幕による製塩

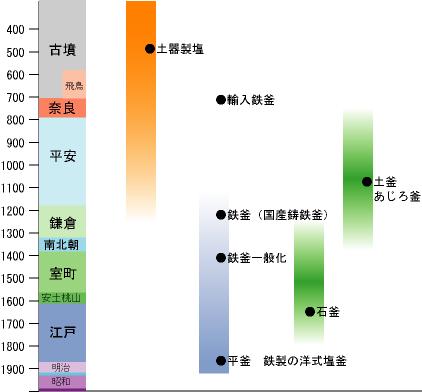

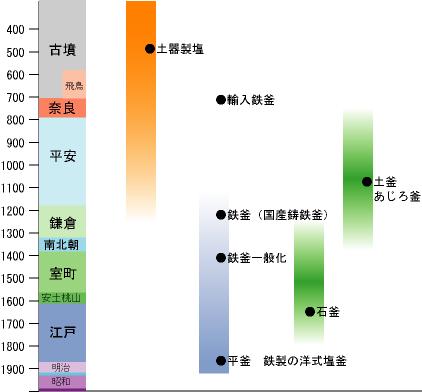

というように進化しますが、地域差が大きく、また各技術のオーバーラップが大きく年表の1枚にまとめにくいのですが、

無理やりまとめるとこのような感じでしょうか。

▲採鹹工程の技術進化

■藻塩焼き

藻塩焼きの工程はこちらに詳しく書きました。

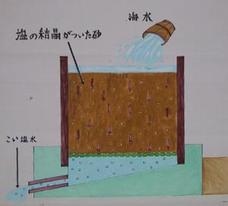

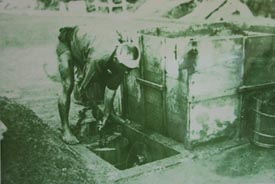

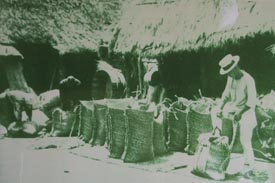

■揚げ浜式

人力により海水を運搬し、敷きつめた砂の上に散布し、天日により乾燥させ塩を析出させます。

これにより塩田の登場となります。

海水を付着させる材料が藻から砂に変わりました。

表面に塩が析出した砂を沼井(抽出装置)に集め海水をかけ、鹹水(かんすい)を採ります。

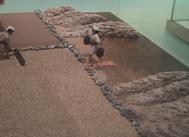

海から桶で海水を汲んできて、広く敷き詰めた砂の上にまくだけなのですが、

海水を汲み取る場所の工夫や 砂の広げ方、海水を均一にまく方法など独特の技術が存在します。

図版は「財団法人塩事業センター」HPより

図版は「財団法人塩事業センター」HPより

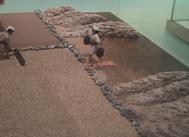

▲揚げ浜式塩田の模型

▲復元された揚げ浜式塩田 (赤穂市塩の国)

塩田は意外と狭い。1人や1家族で処理できる面積は限界があり、この程度なのでしょう。

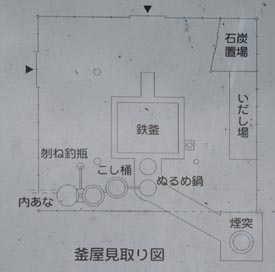

右側の小屋は煎熬(せんごう)を行う「釜屋」、左側は鹹水を保存しておく小屋です。

●石川県の珠洲市には日本で唯一 揚げ浜塩田が存続しており、今でも塩を作っています。

▲能登にわずかに残った現役揚げ浜塩田

愛知県の塩田は吉良町、知多半島で揚げ浜式として近年まで残っていました。

古代からの製塩の歴史の名残かもしれません。

しかしその数は製塩土器が発見される遺跡の数よりもはるかに少なくなってしまいます。

これは瀬戸内海などの天候に恵まれた地域との生産地競争に破れたため、

また広大な面積を必要とする揚浜式塩田にふさわしい地形が限られていたためであると考えられます。

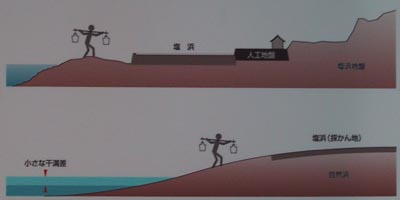

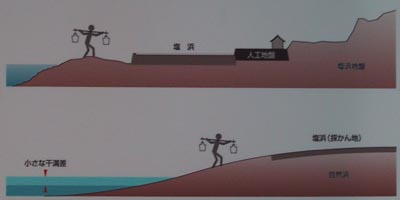

●自然浜塩田と塗り浜塩田

揚げ浜塩田には自然の海岸を利用した自然浜塩田と、下に粘土を敷いて人工的に造った塗り浜塩田がありました。

塗り浜塩田は海水を下に浸透させないための粘土地盤が必要。

良い粘土を選び、それを均等に敷き、海水を撒いて柔らかくして「どうつき」にて衝き固める。

すると堅い浜地盤ができます。

砂は細かすぎても荒すぎてもダメで、遠くから舟に積んで持ってくる必要があるときもありました。

能登地方では揚げ浜塩田は一艘、二艘と数えられ、一艘の塩田面積は約60坪(200㎡)でした。

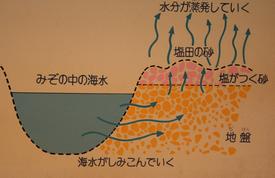

●沼井(ぬい)

塩田の砂の表面で水分は蒸発し、小さな塩の結晶になっています。

これを集めて上から水分をかけて表面の塩を一旦溶かし下部から濃くなった塩水を集めます。

かける水分はその前の回に作った鹹水を使います。

何回か鹹水をかけると表面の塩分は流れてしまうのでその回は終わり。

出てくる鹹水の濃度を測定することで限界が分かります。

表面を洗い流した砂は再び塩田の表面に戻します。

そのような 砂を集め、塩分を流し出す箱を「沼井(ぬい)」と呼びます。

能登では「たれ舟」と呼ばれました。

形は四角形で厚さ3cm位の板で深さ60〜90cm、一辺の長さ2m近い箱型。

高さ60cm位の足を四隅につけ両側面に二本ずつ合計4本の把手をはめこみ移動に便利なようにします。

底は板ではなく、丸のままの細目の竹で作った目皿を張り、その上に筵(むしろ)を敷き詰めておきます。

これが明治以降「移動沼井」と呼ばれました。

その後セメントが使われるようになってから移動する「たれ舟」はしだいに少なくなり、コンクリート製の池を作り、その上に板の枠を組んだ装置を置くようになりました。

これを「固定沼井」と呼びました。

▲固定沼井

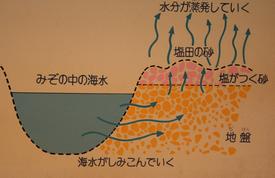

■入浜式

入浜塩田は遠浅の干潟地を堤防を造り、干拓して、内部の広大な砂地を平らにし、満潮・干潮の中位に塩田面を築く。

海水を塩田内の塩回しおよび開渠に導水して地盤に浸透させ、毛細管現象によって砂層上部に海水を供給し、太陽熱と風で水分を蒸発させます。

しだいに塩分を撒砂に付着蓄積させます。

次に適当な場にさらした後、塩分の付着した散砂をかき集めて沼井に入れ、海水を注ぎ塩分を溶解して濃厚な鹹水(海水の7〜12倍)を採ります。

財団法人塩事業センターHPより

財団法人塩事業センターHPより

▲入浜塩田では塩田に海水を入れる工程が海水の満ち引きを利用して行われます。

▲塩田の周囲に海水を入れるための溝があるのが入浜式の特徴です

伊勢神宮の塩田に見られるように初期の入浜式の塩田はかなり古くから現れました。

しかし本格的には17世紀半ばに瀬戸内海沿岸で開発され普及しました。

この合理的な省力化に成功した瀬戸内地方では他地域との競争に打ち勝ち、江戸時代の終わりごろには全国の製塩量の約7割を占めました。

そしてつい最近の昭和30年代まで続きました。

入浜式は地形的には遠浅の干潟があるような海岸である必要があり、潮の干満差も必要であることから、入浜式ができない地域も多く、揚浜式も近世まで残っていました。(現在でもある)

伊勢神宮の神饌(しんせん:神様の食事)に使う塩は二見町の入浜式の塩田で作られる。

古墳時代の文化を多く残している伊勢神宮の製塩方法が「藻塩焼き」でも「揚浜式」でもなく「入浜式」というのがおもしろい。

●合理化された入浜塩田

生産が集中し、効率化し大量生産される瀬戸内の入浜塩田ではさまざまな設備が工夫されました。

▲塩田が大型化するに伴い、沼井により得られた鹹水(かんすい)を1ヵ所に集めるように樋も作られました。

▲樋を通って集められた鹹水はつるべを使って、鹹水小屋へと続く水槽に移されます。

▲鹹水小屋

濃縮された貴重な鹹水はこのような小屋の中に水槽を作って保管されました。

この鹹水は地下のパイプを通って煎熬(せんごう)小屋の中にまで運ばれます。

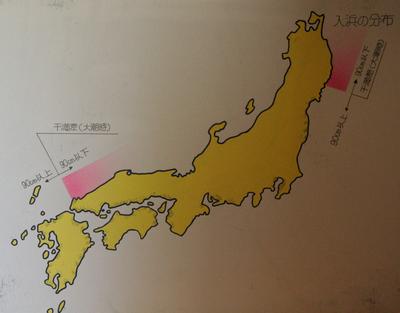

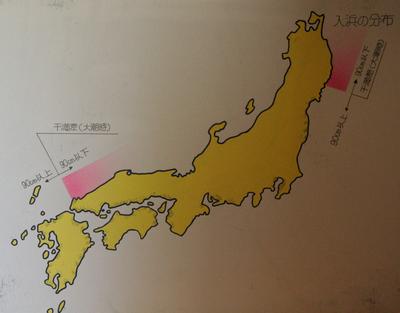

■塩田の分布

▲近世の塩田の分布。

これを見ると、外洋に面した波の荒いところは揚げ浜、

湾内の波の静かな所は入浜が分布しているように見えます。

日本海側は干満の差が小さいので日本海側に揚げ浜が多く、太平洋岸に入浜が多いのがわかります。

■流下式塩田

財団法人塩事業センターHPより

財団法人塩事業センターHPより

昭和30年を起点に入浜塩田は流下盤枝条架法による方法に進化しました。

この方式はポンプや電力が普及した後の方式です。

塩田労働者を1/10に節約することができました

この方法は2つの蒸発工程からなっています。

1.流下盤

地盤に傾斜を付け、その上に粘土またはビニールを敷き、さらに小砂利を敷いた流下盤とし、そこに海水を上部よりゆっくり流します。

この工程をもう一度繰り返すこともあります。

▲工程1 流下盤

右の樋から海水を チョロチョロっと流します。

海水はゆっくり左へ流れます。 太陽熱にさらされた小石により海水は濃縮されます。

2.枝条架

柱に竹の小枝を階段状につるした枝条架があり、ポンプで海水を汲み揚げ、

上から流し、風により水分を蒸発させ海水を更に濃縮します。

流下盤は日差しの強い夏に効果的で、枝条架は風が強い冬に効果的です。

これにより、冬期の採かんも可能になり、自動化され、労働は大幅に軽減された。

▲枝条架

竹で作られた風が通りやすい構造

▲海水ポンプ

枝条架の上に海水を持ち上げるのは人力では困難なので この方法は電力が普及した後の方法となります

しかしこの方法は イオン交換膜法の導入により昭和47年には一斉に消滅し、わずか20年しか利用されませんでした。

煎熬とは鹹水(かんすい)を煮詰めて塩を析出させる工程です。

耐熱性の大きな容器が容易に手に入らない時代なので、その容器の進歩が技術開発の歴史となります。

▲釜の歴史

一部では中国から輸入された鉄釜が見られるが、非常に高価で宗教的行事にしか使われなかった。

宮城県塩竈市の塩釜神社には4基の鉄釜が保存されており、そのうち、1基は12世紀、3基は15世紀のものと考えられている。

■あじろ釜

九州南部・西部で多く見られる。

小さな容器を並べたのでは効率が悪いので釜は大型化する。

割り竹で編んだ芯材(網代)の表裏に漆喰を塗って作った釜で、竹鍋ともいう。

■土窯(貝釜)

一般的に見られたもの。

貝釜ともいわれました。

貝殻を焼いた「貝灰」と灰や土を塩水で練った漆喰で築造した。

または、土を松葉灰で練ったものの中にシジミの貝殻や小石を入れたものを材料に作られました。

■石釜

土釜から発達した形で釜底に石を敷きつめ、そのすき間を漆喰でうめた釜。

多くの地域で見られました。

板状の花崗岩などの平石をまるでタイル張りのように、貝灰、松葉灰、石灰などを苦汁で練り上げた漆喰で継ぎ合せて釜底を作り、吊り鉄を固定して底の表面を焼き、上の小屋組みの渡りに縄で吊った平釜であった。

幅2.7m、奥行3.6m、深さ0.12〜0.15m程度。

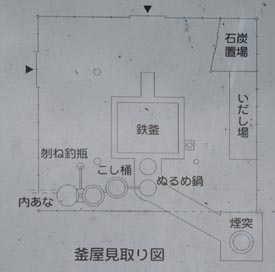

その竈(かまど)は釜屋の土間をV字型に掘り、松葉や薪を使って釜を焚く煙道には、余熱を利用して鹹水を温める「温(ぬるめ)釜」が取り付けられていることもある。

良質な塩を大量に採ることができた。

貝釜などは脆弱なので期間中三回位も造り替えられたが、石釜は約40日間焚き続けるのに耐えるといわれる。

江戸時代には 十州塩田で、大量のかん水を煮つめるために大型の石釜が使われた

図版は「たばこと塩の博物館」HPより

図版は「たばこと塩の博物館」HPより

▲石釜

平たい石を並べ、間を漆喰で埋め、強度を保つために上から吊っている構造です。

明治まで使われていました。小型の鉄鍋よりも効率が良かったのでしょう。

▲ぬるめ鍋

廃熱を利用して鹹水を余熱します。

「石釜の構造」

防府市立海洋民俗資料収蔵庫

かまができると、その縁に6寸(18.18cm)角の長い根太木2本を横に置き、かまの縁と根太木の間に根太枕と呼ばれる小さな板を置く。

根太木の上に厚さ1寸(30.3cm)の松の釜板を敷く。

この釜板の上からかまの縁の上まで6寸5分(19.96cm)の空がある。

さて板の上にはまず「耳石」(縁の石の石)を置き、その上に「へりがね」(縁の金の意)と「すみがね」(隅の金の意)をひっかけ、その中に約20個の「かぎ」(金のかけものの意)を打ちつける。

「かぎ」の代りに、板の上に小さな杭をつきさしてもよい。

しかる後、この枠を沢山の小石で充たし、その間を「掛土」(灰と塩から成る)で充たして平らにする。

その施行がすむと、前に入れた杭を抜き去って、その空に「かぎ」をつきさし、赤土と塩を混ぜたもので、その間を充たして固定する。

それから穴の周囲に塩を敷いた後、同じ混合物で5寸(15.15cm)位の高さの縁を作り、この縁の一側に1尺5寸(45.45cm)幅位の口を開ける。

これはできた塩をかき出すためのものである。次に塩を釜一面にまいた後、一端の沢山のむぎわらをくくりつけた長さ12尺(3.636センチメートル)の竹の棒で「たれしほ」を右の上、土の上「かぎ」の間へよくまいて、それから、口の側にある「かぎ」の間は、松の葉でおおい、他の「かぎ」にはまきを高く積み上げ、その上を2〜3枚の潮で湿したむしろでおおい、まきに火をつけ、ぬれむしろの所々に煙がみえるように燃やし、段々と燃え方を大きくする。

この時、煙であけられた穴は、小さく切ったぬれむしろでおおう。

このようにして焚いた焼け灰で、釜上をよくかわかす。

かくて、釜土が焼き固まれば、4つの「かぎ」の前で、かまの縁の外側に4尺5寸(1.3653cm)の4本の柱(花崗岩)を立てる。

その上に長さ10尺(3.03m)の板を2枚おく。これを「笠木」と呼ぶ。

そして、また、その上に長さ13尺(3.939m)の「転ばし」と呼ばれる板を2枚置く。その上にさらに「釣木」と呼ばれる長さ8尺(2.424cm)の棒7本を置く。

この組み立て物を「櫓」と呼ぶ。既に、焼かれてかわかされたところの約20個の「かぎ」は、その頭のところをひもで結び、「釣木」に引っ掛ける。

ひもの間に小さな竹棒をさす。これによってひもを絞り、又はぬるめて釜を上げ下げする装置である。

それから、釜の下の板、根太木等を取りのけ、釜とかまの間に4つの石を置き、石の間のあき間は、かわいた四角形の赤土と入替土でつめる。

この時、そこに1つの穴を作って、そこから内部がみえるようにする。これを物見穴という。穴にはふたをする。

かくて石釜が完成するのである。石釜は、古くは厚さ2寸(6.06cm)の平滑な佐波川の丸石(油石または河原石という)を使用したが、釜のき裂を生じることが多かったので、方5寸(方15.15cm)角・厚さ1寸(3.03cm)の花崗岩を使用するようになった。

http://bunkazai.ysn21.jp/general/summary/youroku.asp?mid=50006&cdrom=

■鉄釜

12世紀鎌倉時代には国産の鉄釜が見られるようになる。

宮城県塩竈市の塩釜神社には4基の鉄釜が保存されており、そのうち、1基は12世紀、3基は15世紀のものと考えられている。

図版は「たばこと塩の博物館」HPより

能登地方、伊勢地方などでは大型の鋳造の鉄釜が見られた。

能登地方では、文化財として現在まで存続している。

能登地方での鉄釜の生産地は穴水町の中居村でした。

穴水町の中居鋳物

・鋳物の技術は朝鮮から伝えられ、日本では河内丹南地方で700年、能登で1396年、愛知県では1300年〜1400年頃に伝えられました。

・戦国時代末から真継家(まつぐけ)によって加賀藩の庇護のもと、全国各地の鋳物師(いもじ)を組織化しました。

・鋳物師は塩士と呼ばれる能登の製塩業者に塩釜を7年の分割払いで貸付けました。

・江戸時代初期の慶長10年(1605)には塩釜835枚、中期の元文2年(1737)年には塩釜2000枚が貸し付けられていました。

これは直径1.6mの明治期の塩釜。

(能登中居鋳物館 石川県鳳珠郡穴水町)

当初 鉄釜の生産は中居鋳物が中心でしたが 後には良質で安価な高岡釜(富山県)へと変わりました。

明らかに効率的にも優れ、耐久性もある鉄釜が古い石釜を駆逐したのかというと そうでもなく、両者は長い間並存しました。

能登では早くから鉄釜であったのに対して、お隣の若越では貝釜または石釜であり、鉄釜が導入されるのは明治以降のことであった。

嶺南では貝釜、嶺北では石釜が一般的であった。

▲三陸地方では長方形の薄い練鉄を何枚も鉄鋲で継ぎ合わせた釜で、海水直煮用に使われた。

■平釜

大型の鉄製品を作ることができるようになってからは、効率的で丈夫な煎熬釜として平釜が利用されました。

▲鉄で作られた平釜

さしわたし2mもあるような大きな釜で効率的に鹹水を煮つめます。

▲釜屋の構造

▲内あな

鹹水は地下のパイプを通って鹹水槽から釜屋の中まで運ばれます。

▲ぬるめ鍋

煙道の余熱を利用して本格的に煮つめる前の鹹水の温度を高めます。

■明治以降の技術進化

明治以降は煎熬の工程の技術は 平釜、

蒸気利用式塩釜、真空式蒸発缶、加圧式海水直煮製塩へと進化してゆくが、完璧な記述があるので下記のホームページを参照いただきたい。

たばこと塩の博物館

塩事業センター

今では信じられないと思いますが、塩はかつては大変貴重で高価なものでした。

少し前まで塩は「専売公社」が扱っていたことはその名残でした。

塩の専売を幕末まで一貫して行ったのは、十州塩田のある瀬戸内の藩でなく、仙台100万石の伊達家と金沢62万石の前田家の2つの藩でした。

寛永4年(1627)加賀藩では塩手米(しおてまい)制度が置かれました。

貧民救済も兼ねて、塩業資金の前借りをし、翌年の5月までにできた塩にて差し引くこととしました。

塩の生産、流通の取り締まり管理の奉行も置かれました。

これらが塩専売制度の形成へとつながるものと考えられます。

その後明暦3年(1657)連年の凶作により、塩概の基準もできなく、一俵につき8分の運上銀の上納で、その他の塩は自由に販売されたといいます。

一時廃止の時代(万治3年:1660)もありますが、他国領への積み出しは禁止されました。

次いで寛文元年(1662)の豊作により、翌寛文2年(1662)には復活強化されました。

その後改作法により、体制の充実再編整備され、明治4年(1871)の廃藩置県まで、幕政の保護などにより長く続きました。

しかし、明治時代には混迷することとなり、日清日露の戦争もあり、そのつど塩は国家存続上欠かすことができないものという認識が深まり、明治37年に塩専売法が国会で可決されました。

国家の財源にも考慮されるようなときもありました。

大正8年に公益専売へと改められました。

第二次世界大戦において、塩の確保が困難となり、昭和20年自給製塩と改められました。

昭和24年に日本専売公社が発足、翌25年国民必需の公益専売となりました。

1997年に塩専売法が廃止されて塩の生産は日本専売公社から「財団法人塩事業センター」に引き継がれました。

日本の土器製塩についてはこちらをごらんください。

愛知県の製塩の歴史はこちらをごらんください。

参考資料

図版は「財団法人塩事業センター」HPより

財団法人塩事業センターHPより

財団法人塩事業センターHPより

図版は「たばこと塩の博物館」HPより

図版は「たばこと塩の博物館」HPより